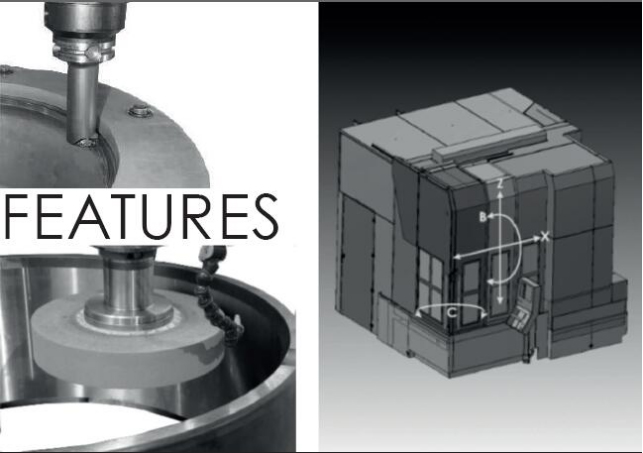

CGC 1000 型是坎贝尔磨床公司模块化机器理念的核心。

高性能、可靠性和多功能性在移动柱配置中找到了完美的平衡。 这使得 Campbell Grinder Company 可以根据客户的要求专门配置机器,而不会影响成本和交货时间。

咨询电话:135-2207-9385

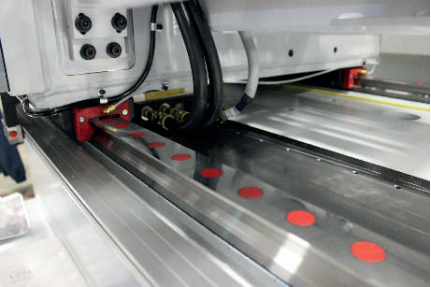

线性轴

1000型的立式磨床水平 X 轴充当机器“床”。

FEA 优化的重型箱体结构是单件应力消除钢焊件。

45 毫米滚柱导轨安装在直接研磨并进一步手工刮入焊件的表面上。这种设计允许在任何电子补偿之前实现最大的机械精度,并且是所有 CGC 线性轴的标准配置。

所有 CGC 线性轴的标准配置还包括通过绝对式线性编码器的直接反馈。

“这种设计允许在任何之前获得最大的机械精度电子补偿,并且是所有 CGC 线性轴的标准配置。”

垂直 Z 柱和滑动结构进一步优化以实现高刚度和低质量。作为运动部件,它们的动力学对于准确、可重复的运动至关重要。垂直 Z 轴的线性电机驱动由气动平衡系统辅助。

使用最新的直线电机技术控制运动。零接触元件保证可靠性;更换滚珠丝杠已成为过去。没有伺服电机和轴之间的机械连接,液冷直线电机在可控性方面也具有优势。 通过直线电机和滚柱轴承导轨的组合,可以实现真正的 0.00001in 增量运动。此外,可以通过驱动器准确测量实际线性力,从而优化研磨工艺以及碰撞保护。直线电机允许更高的进给速度,可以显着缩短循环时间。 液压故障安全线性制动器是所有 CGC 线性电机轴的标准配置,可在断电和急停期间将轴保持在适当位置,并在急停条件下缩短停止距离而不损坏组件。

针对最大动态刚度进行了优化。与静态刚度一样,机器结构的动态刚度对磨削性能也很关键。以实验数据为后盾的完整 FEA 模态分析得出的结论是,Model 1000 设计的阻尼非常好,并且其动态刚度通常比材料和工艺所需的切削刚度大许多倍。 难怪 1000 型在关键的表面光洁度要求和高切削率方面表现非常出色。

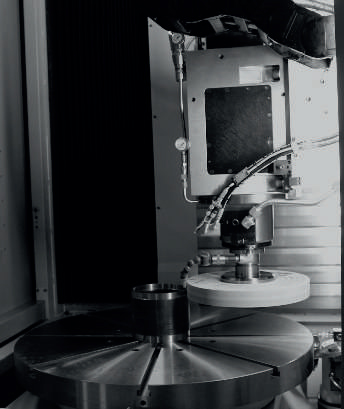

旋转轴

为了获得最大的多功能性,主轴组件安装在 B 轴转塔上。除了角度定位和同步轴运动外,转塔还允许轻松调整诸如多主轴、零件测量系统、车削杆等选项。 双伺服驱动设计在轴的整个生命周期内完全消除了蜗杆驱动中的空转。直接安装的绝对式旋转编码器是标准配置。

许多选项可用于桌面、轴承和驱动器,这些选项通常是根据客户要求指定的。简单的旋转运动,全数控轴,可以适应大范围的尺寸,功率和速度,以及通过工作台冷却剂,夹具液压和气动等。通常也根据客户要求指定工作台轴承,和 几乎总是液体冷却以进行精确的热控制。

外壳

所有 Model 1000 上的整个研磨区都是完全封闭的,不会发生泄漏。 门封条为 100% 迷宫式,无需使用快速破裂的橡胶封条分开。 门允许完全从头顶进入工作台,以允许用起重机装载零件。 LED 照明创造了一个无需维护、光线充足的环境。 极其耐用的 Kevlar 波纹管允许轴运动。所有内部和外部表面都经过粉末涂层处理。雾收集的各种选项也是可用的。

所有机器门都配备了互锁安全系统。完整的外壳旨在安全地容纳因车轮意外故障而产生的碎屑。

磨削主轴

主轴有多种规格以满足客户的需求。可用的主轴功率范围从 5 到 100 hp,速度从 1 到 90,000 rpm,并且可以配备各种工具接口、直接驱动、皮带驱动、自动拉杆等。标准功能包括陶瓷混合滚珠轴承和液体冷却。多主轴排列也很常见,特别是对于需要高速和低速和/或长鼻内径的工艺。 主轴和外径主轴。皮带传动的优势在于可以根据砂轮圆周速度优化电机的功率曲线。 对于各种内径,主轴鼻端更换也很常见。 磨削应用。

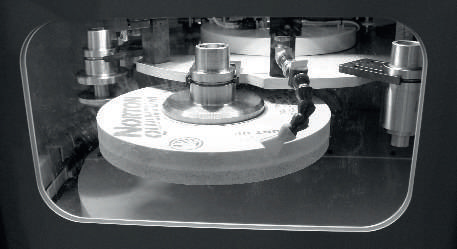

砂轮修整

砂轮修整是磨床最关键的功能之一。 修整砂轮形状的精度是产生精确地面的第一步。 此外,修整力通常超过磨削力。 为了满足这些要求,CGC 提供了多种修整系统。 每个系统的设计都是为了满足修整过程的关键要求。 1000 型的标准修整装置是旋转修整主轴。 对于更宽的轮廓和多个修整辊,我们可以提供各种双支撑修整器主轴。 也经常根据客户要求添加单点、簇状菱形等。

连续修轮蠕动进给

为了在坚硬材料中获得最大的精度和切削量,连续修整蠕变进给工艺是最先进的选择。 CDCF 选项在主轴后面添加了一个线性轴,以便在磨削过程中与砂轮进给同步进给修整辊。 这使砂轮保持峰值轮廓精度和锋利度。 在许多情况下,切削率几乎是标准蠕变进给工艺的两倍。通常,此选项会增加砂轮和修整辊高压擦洗,以及使冷却液速度与砂轮圆周速度准确匹配的规定。

换刀器

为提高生产率,可根据客户要求提供多种类型的自动换刀。对于有限数量的工具(8 个或更少),一个简单的分度器式工具更换器可以快速轻松地进行更换。 对于更多的工具,更多的品种是可用的。 自动冷却液喷嘴更换也是可选的。

夹具交换器

为了最大限度地提高机器使用效率,自动夹具交换器允许操作员在机器处于加工过程中时将零件装载和卸载到机器外部的夹具上。

零件探测

提供多种零件探测选项,包括跳跃信号、应变仪、光学接触式探针、光学线性探针、LVDT 和位移激光器。 它们可以安装在 B 轴转塔上的固定位置,或者在某些情况下,射频单元可以安装在工具更换器中。

刀具探测

光束断裂式激光刀具测头是一种经过验证的准确可靠的方法,可以在许多坎贝尔磨床上测量砂轮尺寸和形状。 该工具可以通过在未知砂轮直径的情况下消除“修整空气”的需要来缩短修整时间。 它还可以通过更清晰地了解车轮磨损来帮助流程开发。 刀具探测还可以避免可能损坏机器的碰撞和超速情况。

差距消除

为了缩短循环时间,电子间隙消除感应砂轮和修整辊之间的接触,从而可以更快地进给到接触点。

|

型号

|

1000C500

|

1000C1000

|

1000C1500

|

1000C2000

|

|

控制轴

|

Up to 4 axis simultaneous contouring - Fanuc 32i

|

|||

|

台面

|

2.13M x 3.00 M

|

2.8 M x 3.66 M

|

3.6 M x 3.66 M

|

3.8 M x 4.1 M

|

|

加工直径

|

600 mm

|

1143 mm

|

1651 mm

|

2159 mm

|

|

零件高度

|

500 mm

|

1016 mm

|

1016 mm

|

1524 mm

|

|

主轴

|

X,Z,B,C

|

X,Z,B,C

|

X,Z,B,C

|

X,Z,B,C

|

|

转速

|

up to 25 HP

|

up to 40 HP

|

up to 60 HP

|

up to 60 HP

|

Z 轴:精度:5 微米 (0.0002”)

X 轴精度:5 微米(0.0002”)

C 轴(工作台主轴):径向和轴向跳动 2.5 微米(0.0001 英寸),测量 305 毫米(12”) 高于桌面 CL(可选)

B 轴主轴旋转:径向和轴向跳动 5 微米 (0.0002”),测量 305 毫米(12”) 高于桌面 CL,精度 10 弧秒

标准

发那科数控控制面板

精密滚柱导轨 - 所有轴

能够使用任何磨料

外径/内径磨削主轴

单点操作台

滚子式工作台轴承

线性玻璃刻度 - 所有轴

全机柜

选项

B轴(主轴回转)

工具和喷嘴更换器

C轴轮廓旋转工作台

高速C轴(回转工作台)

用于轴承磨削的数控半径修整器

磁性吸盘

静压工作台轴承

无线部分探头

激光零件测量

同一头上有多个磨削主轴

车削

稳定器/现场中心

自动化

主轴分度器

气刀

梳妆台更换器 车轮负载辅助

去毛刺主轴

多种主轴和功率 RPM 组合

除尘器

凸起的操作平台 圆盘修整器

卷形修整器

车轮平衡系统

刀具探针

铣削和钻孔

间隙消除器

安装在主轴上的修整器,带有可选修整辊更换器集雾器

冷却液通过工具

灭火系统(用于油冷却剂)

西门子840D中控