“零件尺寸总差一口气?

模具越用越‘跑偏’?

批量生产总出小瑕疵?

制造业这些磨人的‘老问题’,

其实能有更顺的解法!

接下来,我们就跟着

ZEISS INSPECT 逐个拆解 ——

从钣金成型到注塑、铸造,再到前沿的增材制造,

不管你从事哪种工艺,

这套贯穿全流程的检测‘神助攻’都有办法。

带着三维计量的‘火眼金睛’,

从设计到生产再到质检,全流程盯防质量坑,

助你提升效率,解决麻烦

系列第一弹,先从钣金成型说起~

在钣金成型领域,ZEISS INSPECT 通过与 ATOS 光学测量系统结合,实现钣金件的全场3D 数字化。例如,在汽车钣金件生产中,该软件可自动比较实际 3D 坐标与 CAD 数据的差异,快速识别并纠正偏差,确保零件尺寸精度。此外,ZEISS CORRELATE 支持材料特性测定与优化,通过 ARAMIS 系统确定材料的成形极限曲线( FLC)和双轴流动曲线,为模拟计算提供可靠参数。在工具制造与维护环节,软件可对工具进行数字化评估,支持基于测量数据的工具铣削和焊接修复,延长模具使用寿命。

应用场景

钣金成型工艺广泛应用于汽车、航空航天、电子等领域, 用于生产各种形状复杂的金属零件。ZEISS INSPECT 软件在该工艺中发挥着至关重要的作用,特别是在汽车钣金件生产中,能够确保零件的高精度和高质量。

功能优势

1.

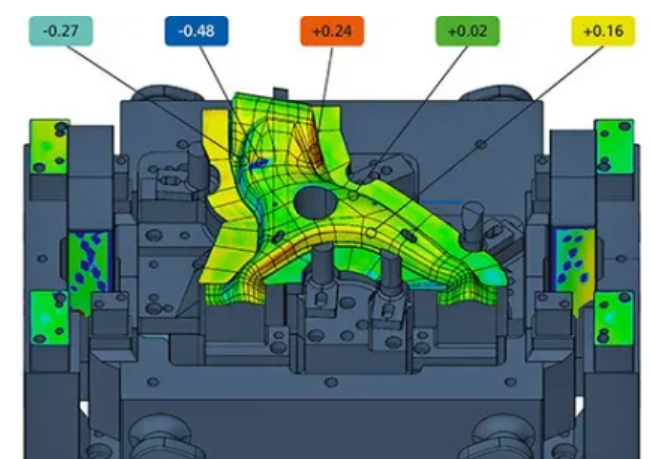

全场 3D 数字化与偏差分析

ZEISS INSPECT 软件与 ATOS 光学测量系统相结合,能够实现对钣金件的全场 3D 数字化。这意味着,从冲压、弯曲到拉伸、压制成型,每一个工艺步骤中的零件都能被精确捕捉。软件能够自动比较实际 3D 坐标与 CAD 数据之间的差异,帮助快速识别并纠正偏差,确保零件符合设计要求。

2.

材料特性测定与优化

在钣金成型过程中,材料特性对零件的变形行为有着直接影响。ZEISS CORRELATE 软件支持使用 ARAMIS 系统来确定材料的成形极限曲线(FLC)和 双轴流动曲线等关键特性。这些特性数据被整合到材料卡中,为模拟计算提供可靠的输入参数,从而优化产品设计和工具布局。

3.

高效检验规划与一键检查

测量工程师在试制阶段经常面临检验规划的挑战。 ZEISS INSPECT 软件简化了这一过程,允许用户将包含检查特征的 CAD 数据集直接导入软件。一旦试制出第一个部件,技术人员只需扫描该部件并按下按钮,即可立即进行检查。这种标准化的测量计划不仅提高了效率,还减少了人为错误,是工业 4.0 的前提条件。

4.

工具制造、试制与维护的全面支持

在工具制造、试制和维护方面,ZEISS INSPECT 软件提供了全面的支持。它支持使用 ATOS 系统进行工具数字化,快速评估工具性能,并在必要时进行校正。此外,软件还支持基于测量数据的工具铣削和焊接修复,确保工具在几何形状上与CAD 模型保持一致,延长工具使用寿命。

5.

生产过程监控与质量保证

在系列生产中,ZEISS INSPECT 软件是实现自动化检验和质量控制的关键。通过与ATOS ScanBox 结合,软件能够自动化和标准化测量与检验程序,确保高吞吐量和重复精度。软件提供生产过程中变化趋势的分析,帮助监控过程可靠性,减少废品和返工需求。

咨询:135 2207 9385

6.

虚拟装配分析

在装配过程中,ZEISS INSPECT 软件支持虚拟检查组件,无需使用物理夹具。用户可以将每个生产的零件与其他真实零件以及 CAD 模型进行比较,确保零件可以顺利组装。这种虚拟装配分析不仅易于处理,而且降低了设置要求,提高了装配效率。

在钣金成型过程中, ZEISS INSPECT 通过高精度的光学测量设备获取零件表面的三维数据,然后利用先进的算法对这些数据进行处理和分析,最终生成详细的检测报告。这些报告不仅包含了零件的尺寸信息,还包含了形状误差、位置偏差等关键质量指标,为工艺改进提供了有力的支持。

案例分享

LINDE + WIEMANN 公司使用 ZEISS INSPECT 软件驱动 ScanBox ,可以在几秒钟内将需要检测的结构部件的整个表面数字化。每次测量都会通过软件中的颜色对比显示实际三维坐标与 CAD 数据之间可能存在的偏差,并可以在短时间内准确、详细地测量孔位或边缘点。