双面研磨机的端面精度控制是一个涉及设备、工艺、检测和维护多方面综合作用的过程,核心在于保证工件的平面度、平行度、厚度均匀性及表面质量。

以下是双面研磨机主要控制方法和技术要点:

一、双面研磨机设备设计与结构控制

1、高刚性机床结构

双面研磨机床刚性和稳定性直接影响精度,采用高刚性设计可减少振动和变形,提升研磨精度。

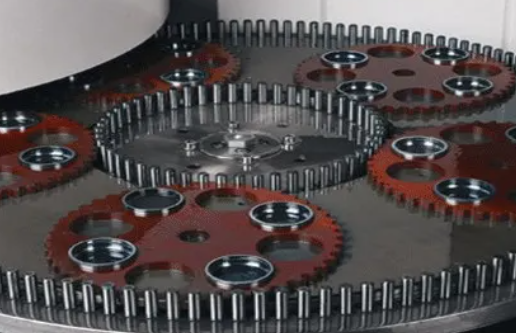

研磨盘多采用高强度合金材料,确保高平面度和耐磨性。

2、研磨盘的精密控制

研磨盘是精度传递的基准,其平面度必须达到极高标准(如2μm以下),通常采用电镀金刚石修整轮定期修正。

定期检测并修整研磨盘,一般每班修正1~2次,确保平面度长期稳定。

3、液压/气动压力控制

上盘压力需闭环控制,避免压力波动导致工件受力不均,防止碎片或精度下降。

采用多段加压系统,可分别适配粗磨、精磨、抛光等不同工艺阶段。

二、工艺参数控制

1、研磨参数优化

精确控制研磨速度、压力、进给量、磨料种类与浓度等参数,确保磨削均匀,避免过磨或欠磨。

转速不宜过快,通常上下盘控制在30rpm左右,避免因离心力过大导致磨削不均。

2、温度控制

研磨过程会产生热量,必须配备高效冷却系统,控制研磨盘和工件的温度,防止热变形影响精度。

3、研磨液与磨料

合理选择研磨液和磨料,保证磨削力均匀,避免局部过热或表面划伤。

三、在线检测与闭环控制

1、光栅厚度控制系统

通过光栅尺实时监测工件厚度,实现闭环控制,自动停机,确保厚度公差(如±0.001mm)。

2、高精度测厚装置

双面研磨机采用高精密测厚仪、传感器和显示器,实时采集上下盘间距变化,动态调整磨削参数。

四、自动化与数控系统

现代双面研磨机普遍采用PLC、触摸屏人机界面和数控系统,实现加工参数的精细设置、实时监控与自动调整。

自动化控制系统可以自动调节压力、速度、进给量,提升重复精度和一致性。

咨询:135 2207 9385

五、维护与操作规范

定期维护

定期检查和校准设备,包括主轴、传动系统、研磨盘、气动/液压系统等。

及时更换磨损砂轮或修整轮,避免因设备老化影响精度。