当传统边缘抛光工艺在于“表面光亮”,精密抛光技术则需要实现边缘形貌与粗糙度的精确控制。

玻璃材料的加工精度,尤其是边缘质量的控制,已成为影响最终器件性能、可靠性与生产良率的关键环节之一。通常,玻璃在切割成型后,会经过磨削和倒角处理,以获得基本尺寸与形状,并消除锋利边角以保障操作安全。

但一个普遍且重要的问题是:为什么在边缘已经过磨边倒角之后,仍需要再进行一道边缘抛光工序?

加了这道工序虽能实现边缘“抛亮”,却难以同时控制边缘轮廓精度与微观粗糙度。此外,在玻璃晶圆的边缘抛光中,缺口(Notch)区域往往难以触及,需特殊工艺处理。

本文将从玻璃边缘处理的基本概念出发,阐述对其抛光的原因,以及主流抛光方法,并延伸介绍一种“可控”的边缘抛光方法。

01 玻璃边缘处理的基本概念

玻璃边缘的 “从粗到精”,离不开三大核心工序的层层递进

磨削(Grinding)

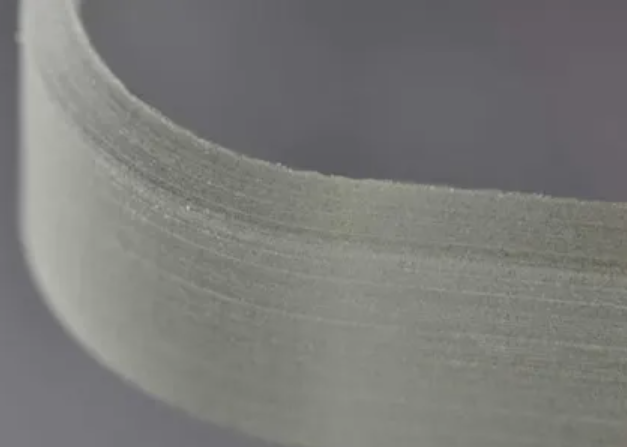

边缘处理的首要步骤,采用金刚石砂轮等硬质磨具,去除切割后玻璃边缘的粗糙部分,获得精准尺寸与基础形状。处理后边缘呈哑光或毛玻璃效果,表面存在微观裂纹与粗糙纹理。

倒角(Chamfering / Beveling)

将锋利的直角边缘加工为斜面(Bevel)或圆弧角(R角/C角),核心目的是提升操作安全性,防止划伤;减少应力集中,降低崩边或破裂风险

边缘磨边倒角

抛光(Polishing)

作为精加工的最后一步,抛光通过精细研磨或化学作用,显著降低边缘表面粗糙度,实现光滑透亮甚至镜面效果。这一步骤是保障光学性能与机械强度的关键。

注:磨削、倒角工序通常在 CNC 数控机床上完成,需根据需求选用不同目数的金刚石磨头或树脂磨头;抛光则需在专门的边缘抛光机上实现。

02 为什么磨边倒角后,还必须抛光?

如果说磨边和倒角让玻璃从“原料”变为“半成品”,那么边缘抛光则是使其迈向“完美成品”的关键一跃。这一步骤并非“锦上添花”,而是基于以下三方面技术逻辑:

提升机械强度与耐用性

玻璃经切割、磨削后,边缘会残留微观裂纹,易在外力下扩展导致破裂。抛光通过逐层去除含裂纹的损伤层,并钝化边缘轮廓,使应力分布更均匀,从而显著增强抗断裂与抗热冲击能力。

保障自身洁净度与后续加工质量

仅经磨边倒角的边缘仍较粗糙,易残留碎屑,在后续搬运、清洗或热处理中可能脱落,污染表面或影响装配精度。抛光形成的光滑致密表层,可从根源上抑制碎屑产生,确保玻璃洁净度与加工稳定性。

在文章《超薄玻璃抛光为何总出现划痕 (scratch)?一文读懂缺陷机理与工艺控制》中也有说明,很多的表面划痕是由边缘造成的。

满足光学与功能适配需求

光学玻璃(如透镜、窗口片)需抛光边缘以减少光散射与吸收,确保光路清晰;

消费电子盖板玻璃通过抛光提升视觉质感;

精密器件(如微流控芯片、真空玻璃件)则依赖光滑边缘实现无泄漏密封、低损耗耦合等功能。

03 主流边缘抛光方法

机械抛光是目前应用最广泛、技术最成熟的玻璃边缘抛光方式,依靠磨料与玻璃表面的机械摩擦去除微量材料,实现平滑化。

主要工具:抛光轮 + 抛光剂

精抛光的关键在于 “软轮 + 细料” 的组合,避免产生新的微观损伤:

抛光轮:选用质地较软的树脂结合剂细磨轮(Resin Wheels)、毛毡轮(Felt Wheels)或羊毛轮(Wool Wheels),核心作用是均匀承载并施加抛光剂,无强切削力。抛光剂:常用纳米级氧化铈,通过化学机械作用降低边缘粗糙度,兼顾抛光效率与表面质量。

传统主流工艺 —— 抛“亮”

1. 扫抛/扫光(Brush Polishing)

手机盖板玻璃(尤其是2.5D、3D曲面玻璃)批量加工中,将氧化铈抛光粉或抛光液注射在高速玻璃抛光机的工作面(抛光用地毯、羊毛毡轮或毛刷)上,通过高速旋转摩擦对玻璃进行边缘与表面同步扫抛(Brush polishing),或叫扫光,使其表面光亮的过程。

通常两种类型

2.玻璃堆叠边缘抛光(glass stacked edge polishing)

这种多见于圆形玻璃,玻璃晶圆的边缘抛光。也有两种类型:

1)水平堆叠边缘抛光:

2)玻璃垂直堆叠边缘抛光

玻璃垂直堆叠,且被夹住抛光,在实际操作中破片风险较高.

以上传统的边缘抛光方法虽能快速实现边缘视觉上的“光亮”,但其技术本质仍属于面抛光优先的工艺逻辑,存在三大固有局限:

边缘形貌失控

抛光深度不均匀

粗糙度改善有限

工艺本质:以“视觉光亮”为目标,其工艺输入(压力、路径、耗材)与工艺输出(形貌、粗糙度、损伤层)之间缺乏精确对应关系。

04 一种边缘形貌与粗糙度可控的抛光方法

如果:

需要获得可控的边缘形貌:

可控的表面光洁度:那么边缘带式抛光可能是比较合适的方法。边缘带式抛光(Tape Edge Polishing)是一种以抛光带(Polishing Tape)为核心工具的机械抛光方式,作为磨边机的替代方案,主要用于半导体晶圆等精密部件的边缘处理,可灵活调整边缘粗糙度与倒角形状,适配多种材料及层状结构的抛光需求。

工艺特点

采用独特抛光单元,通过软垫使抛光带贴合晶圆边缘形状,压力较软;针对晶圆缺口(Notch)需拉紧绷带(3mm 宽)适配缺口轮廓;更换抛光带即可调整粗糙度与形状,可实现边缘修整(去除层状材料,形成斜面而非 90 度角);抛光带含有特定的磨料,不同目数(600-20000 目)对应不同精度。

抛光方式示意图对异型玻璃,特别是缺口位置,可以灵活调整working stage和polish head位置。

相较于玻璃堆叠边缘抛光、手机盖板扫抛工艺,带式边缘抛光应用于玻璃时的核心优势可总结为 3 点:

精度与细节适配性更强:能贴合玻璃异形边缘(如缺口、特殊轮廓),通过调整抛光带目数精准控制边缘粗糙度,避免堆叠抛光的缺口漏抛、扫抛的精度不足问题,适配光学玻璃、精密玻璃晶圆等对边缘细节要求高的场景。

玻璃损伤率更低:以软垫 + 抛光带的软压力贴合方式,大幅减少玻璃边缘的微裂纹、崩边等脆性损伤,规避堆叠抛光受力不均导致的破片、扫抛工艺的表面粗糙损伤问题。

工艺灵活度与良率更优:无需堆叠抛光的复杂防刮工装,也无需扫抛的固定流程,更换抛光带即可快速切换精度 / 形状要求,单制程良率更高,同时适配不同类型玻璃(光学、薄型、层状玻璃)的边缘处理需求。

咨询设备:135 2207 9385

05 结语

当行业对玻璃元件的追求从“功能实现”走向“性能极致”,边缘处理也从“抛亮即可”迈入 “形糙同控” 的精密时代。这不仅是一项工艺的改进,更是玻璃加工从传统制造迈向精密工程的关键一步。

未来的玻璃边缘抛光,将是材料科学、精密机械、智能控制与数字建模的深度融合。其目标不再仅是“光滑”,而是为实现最终产品的更高性能、更小尺寸、更长寿命与更可靠运行,提供无可挑剔的边界条件。