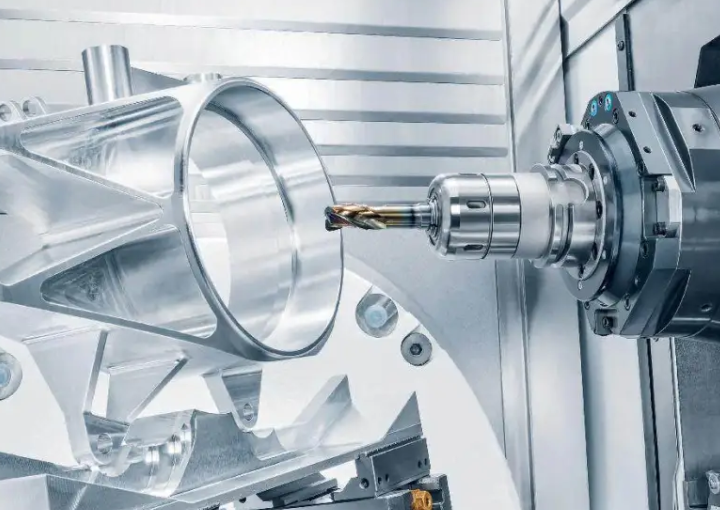

一次装夹,五面雕琢,这把“工业手术刀”正在切开中国智造的未来。

“机床不强,工业腰杆不直。”这句话在中国制造向智造升级的征程中愈发凸显其分量。而在机床领域金字塔尖,五轴加工技术正成为衡量一国高端制造能力的试金石。

它究竟有何魔力,能让一块金属毛坯在“一次装夹”中,变身为航天发动机的复杂构件、人形机器人的精密关节,或是飞行汽车的关键部件?

01 何为五轴

走进现代化工厂,一台台看似“平平无奇”的机床,内部正上演着高精度“刀尖芭蕾”。与只能进行上下、左右、前后三个方向移动的传统三轴机床不同,五轴机床的核心在于“联动”。

除了三个直线轴,它增加了两个旋转轴,使刀具能像人的手腕一样灵活多角度运动。这意味着,面对一个复杂曲面零件,刀具几乎能从任何方向接近工件,完成一次性、多面的精密加工。

这种技术绝非简单的“数量叠加”,而是整个制造逻辑的颠覆。它背后是高性能数控系统、高精度伺服驱动、先进结构设计与精密制造工艺的深度融合。其目标直指那些曾令工程师头疼的复杂部件:航空航天领域的整体叶轮、汽车发动机缸体、医疗器械中的人工关节。

02 技术跃迁

如果说三轴加工是“雕刻平面浮雕”,那么五轴联动便是“创作立体雕塑”。其优势深刻改变了生产范式。

首先,是精度与效率的质变。 传统加工复杂零件需多次装夹,每次定位都会累积误差。五轴技术实现“一次装夹,多面完工”,从根本上消除了工序衔接导致的精度损失,将加工一致性提升到新高度。

其次,是复杂造型的“自由解锁”。 对于深腔、异形曲面、倒扣等“加工死角”,五轴机床能巧妙调整刀具角度,避免干涉,实现高质高效切削。这使得设计师可以更大胆地采用轻量化、功能一体化的结构,推动产品创新。

再者,是向“一体化制造”迈进。 以创世纪集团旗下台群精机T-V320U等机型为例,它们能将过去需要多台机床、多道工序的零件,集成为一道连续工序。这不仅缩短了供应链,更减少了在制品库存和场地占用,响应了柔性化、精益化生产的时代需求。

03 国产进击

长久以来,高端五轴机床市场被少数国际巨头把持。但近年来,中国力量正在快速崛起,上演着一场“逆袭”之战。

在技术能力上,国产装备已取得实质性突破。 多轴联动控制、高速高精运动等核心技术日趋成熟。部分领先企业的产品已能稳定实现微米级加工精度,并在航空航天叶轮、医疗植入物等关键部件上得到验证。

例如,创世纪集团合资品牌霏鸿推出的七轴联动车铣复合加工中心CX700-2000,融合了车、铣、五轴联动等多种能力,可实现复杂零件的“完整加工”,其精度与稳定性已能满足高端制造的需求。

市场渗透率持续提升。 凭借显著的性价比优势和快速响应的本土化服务,国产五轴机床正在汽车、模具、3C电子、通用机械等领域不断扩大市场份额,成为进口品牌不可忽视的竞争对手。

然而,攻坚战仍在继续。业内专家坦言,在极限精度、长期稳定性、核心功能部件(如高端数控系统、精密主轴)的可靠性上,与国际顶尖水平仍有差距。部分高端领域用户的“进口依赖”心态,也需要靠更过硬的产品性能和成功的应用案例去打破。

04 智造未来

站在智能制造的风口,五轴加工技术的演进路径清晰可见,正与新兴产业发展同频共振。

智能化是下一站。 未来的五轴机床将不仅是执行命令的工具,更是具备“感知”和“思考”能力的智能终端。通过嵌入AI算法,它能实时感知切削状态、振动和温度变化,进行自适应调节与工艺优化,甚至预测刀具寿命和潜在故障,实现预防性维护。

复合化与跨界融合成为趋势。 “车铣复合”“增减材复合”已是现实。未来,五轴机床可能与激光加工、超声波加工等技术深度集成,形成功能更强大的“超级制造单元”。

应用疆域急剧扩张。 五轴技术正从传统的航空航天、模具,迅速渗透至人形机器人、低空飞行器、精密光学器件、高端医疗器械等新兴前沿领域。这些产业对复杂、轻量化、高强度构件的迫切需求,为五轴加工提供了广阔舞台。

绿色与微型化并行。 开发更节能的驱动系统、推广微量润滑等绿色工艺是产业责任。同时,面向消费电子、生物医疗等领域,高精度的微型五轴加工设备的需求正在涌现,开辟新的技术赛道。

中国五轴机床的崛起之路,映射着整个先进制造业从追赶、并跑到局部领跑的奋斗历程。它不再仅仅是冰冷的机器,更是支撑大国创新的“工业母机”,是赋能战略性新兴产业的“核心装备”。