精密制造追求完美。每个部件都必须符合严苛的标准,尤其是在国防和航空航天领域,任何故障都可能危及任务完成。黄铜铣削工艺能够实现这种精度。

1

精密黄铜铣削有何不同之处

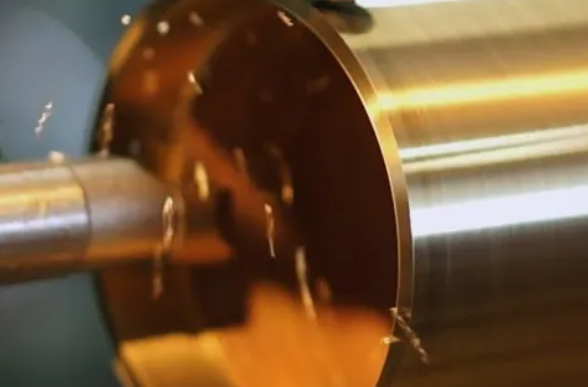

黄铜铣削工艺结合了数控技术和黄铜独特的材料特性,能够制造出符合最严格公差要求的零件。该工艺主要包括两种方法:用于加工平面的端面铣削和用于加工槽、螺纹等复杂特征的周边铣削。

黄铜这种材料本身的特性使其在军用机械加工应用中区别于其他替代材料。与钢或铝不同,黄铜加工时不会发生加工硬化,且加工过程干净利落。这一特性使得加工周期比传统加工速度缩短高达94%。

2

关键设备要求

黄铜铣削加工需要特定的设备配置。立式铣床擅长单平面精密加工,而卧式铣床则能灵活加工多面零件。

刀具的选择同样重要。平头铣刀用于一般切削,圆头铣刀用于加工光滑表面,V形铣刀用于加工精确角度。每种刀具都需要校准进给速度和切入深度,以优化材料去除量,同时避免刀具损坏。

根据实际情况策略性地使用这两种机床。立式铣床用于精密钻孔和表面精加工。卧式铣床用于加工需要多个切削角度的复杂几何形状。

3

黄铜铣刀选择

刀具几何形状对黄铜铣削性能起着至关重要的作用。锋利的切削刃可最大限度地减少材料堆积,而合适的切削角则能增强排屑效果,从而获得优异的表面光洁度。

4

速度优势

黄铜具有卓越的加工速度。材料去除率比传统加工工艺高出20倍。这种速度优势直接转化为生产效率的提升。

在受控车削加工中,304L不锈钢的最高速度仅为黄铜最高速度的20%。即使是12L14钢,其性能也仅为黄铜的30%。

这些速度提升会在生产过程中不断累积。更高的产量意味着更低的单位成本和更快的交货时间。

5

压力下的尺寸稳定性

国防和航空航天部件要求在各种温度和应力条件下保持尺寸一致性。黄铜的尺寸稳定性优于大多数其他材料。

该材料的热性能可防止加工过程中发生变形。内部应力保持在极低水平,确保部件在其使用寿命内始终保持公差。这种稳定性对于加固型外壳和精密组件至关重要,因为尺寸偏差会影响系统性能。

先进的工业雕刻技术进一步增强了关键应用中的组件识别和可追溯性要求。

6

实施最佳实践

正确的夹紧技术是成功铣削黄铜的基础。工件在高速旋转过程中必须保持牢固,且不能产生可能影响最终尺寸的应力。

进给速度优化需要仔细校准。进给速度过快,刀具磨损会迅速增加;进给速度过慢,则会失去黄铜刀片的高速优势。

高速运转时,冷却液管理至关重要。适当的冷却液流动可以防止热量积聚,从而避免影响表面光洁度或尺寸精度。

咨询精密加工机床:159 1097 4236

7

环境和成本效益

黄铜铣削具有独特的环保优势。该工艺不会产生任何废料,因为所有剩余材料和切屑均可100%回收利用。这种闭环工艺降低了废物处理成本和环境影响。加工过程中,黄铜不会释放有害气体或化学物质。洁净的加工环境提高了工人安全,并降低了通风需求。

8

适用于特定用途的专用等级

不同的黄铜合金满足特定的制造需求。C35300具有优异的加工性能,适用于一般应用。C36000强度高,适用于高应力部件。合金的选择取决于最终应用要求。导电性、耐腐蚀性和机械强度都是材料选择的重要考量因素。

9

质量控制整合

黄铜铣削加工与先进的质量控制系统无缝集成。该材料性能稳定,可确保测量结果的可预测性和可靠的统计过程控制。首件检验流程对黄铜部件有效。尺寸验证可在全面生产前确认设计符合性。

黄铜铣削技术不断进步。新型刀具涂层延长了高速加工时的刀具寿命。改进的数控系统能够加工出几何形状更复杂、公差更小的工件。这些发展拓展了黄铜铣削技术在各个需要精密零件的行业中的应用。

国防、航空航天和医疗器械制造商越来越多地指定使用黄铜作为关键应用材料。黄铜铣削兼具速度快、精度高和环境友好等优点,使其成为高要求应用的首选制造工艺。