说个真实的案例。

去年上海有家航空企业花大价钱买了台国产五轴机床,前几个月用着挺好的,精度也非常稳定。结果在使用8个月后,加工出来的零件开始出问题,偏差虽然小,但在航空领域,这点偏差就是非常致命的。

最终整条生产线停了,等国内工程师上门大修。

这种事情不再是个例。国内搞高端制造的,多多少少都遇到过类似情况。

规模第一,高端失守

大家先来看个数据:中国工业母机产业营收连续13年全球第一,产业体系也是全球最完整的。

这个听起来挺牛的对吧?

但问题是,规模大不等于强。在航空航天、精密模具这些精度要求非常高的领域,国产机床还是有点吃力,很多高端零件加工还得靠进口设备。

一位航天领域的工艺师跟我说过一句话,印象特别深:

“进口高端机床的精度能保持三到五年不变,国产的前半年挺好,一年后就不好说了。”

这就是所谓的“精度稳定性”问题。机床刚出厂时精度都不错,但用着用着就开始“掉链子”。

具体差多少?国外品牌的平均无故障工作时间能到3000-5000小时,国产普遍在2300小时左右。

差距摆在这里,你不能不服。

精度为啥会“跑偏”?

以前大家觉得,机床用久了精度下降,不就是磨损嘛,正常。

但大连理工大学王永青和刘阔教授的团队研究发现,事情没那么简单。

精度衰退是个多因素耦合的复杂过程:

静结合面会有微小松动

动结合面磨损不均匀

基础件在长期应力下会慢慢蠕变

还有热变形问题,机床运行时不同部位温度不一样,会引发复杂的结构变形

他们甚至发现了一种以前被忽略的现象——“预紧丝杠的随动变形”。

这些问题叠加在一起,精度就一点点被“侵蚀”掉了。

更厉害的是,这个团队搞出了一套世界首创的精度保持性加速测试装置,重达20吨,能同时加载振动、温度、速度、静动态力等多种载荷。

原本需要好几年才能测出来的自然老化效果,现在短时间内就能模拟出来。

这项成果入选了2024年中国“十大工程技术难题”之首。

中试平台:让用户敢用国产货

技术突破了,但还有个问题:用户不敢用。

这也能理解。你是企业老板,花几百万买台设备,选进口的虽然贵但稳妥,选国产的万一出问题呢?

所以“中试验证平台”就变得特别重要。

上海交大智邦科技在临港搭了一条“汽车动力总成智能制造集成验证线”,完全模拟真实工况。国产机床在这儿连续跑了1400多个小时,暴露出一堆问题,工程师一个个调试整改。

正是这种全真环境的测试,最终让上汽通用这样的大客户敢买国产机床了。

还有更前沿的——航空发动机工业母机第三方中试平台,已经为5家航空发动机企业验证了17台国产机床,其中至少5种是面向四到六代战机的极高端设备。

上海目前已经建了360多个中试平台或具有中试功能的机构。这种创新生态的构建,可能比单项技术突破更重要。

智能化赛道:弯道超车的机会

基础精度问题在攻克,智能化方面国产系统也开始发力了。

武汉华中数控推出的“华中10型”智能数控系统,集成了AI芯片和大模型,复杂零件的编程时间从半小时缩短到三分钟。

从“刚性控制”到“感知-学习-决策-控制”的闭环,这是数控机床从数字化到智能化的跨越。

山东大学的团队在AI赋能制造方面也有突破,解决了复杂加工场景下刀具状态监测的难题。

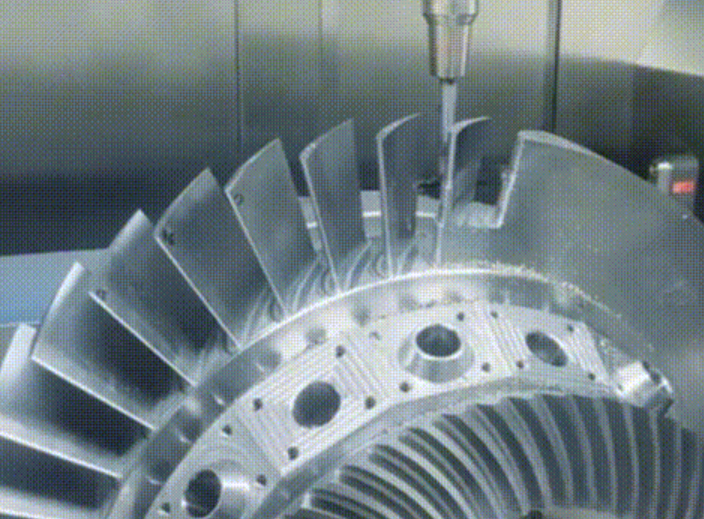

通用技术集团和东方电气联合研制的大型叶轮五轴联动加工中心,直线轴重复定位精度达到0.003毫米。

在热误差补偿技术上,国产方案已经达到德、日、瑞等国同类技术的领先水平,还拿了2025年日内瓦国际发明展金奖。

繁荣背后的担忧

但我们也不能太盲目乐观了。

现在展会上,五轴机床几乎成了每家企业的“标配”,产品参数高度趋同,功能设计缺乏差异化。

部分企业为了抢市场,把没验证好的设备匆忙推出去,客户投诉频发。国内又缺乏统一的准入标准和第三方验证机构,搞不好会陷入“劣币驱逐良币”的恶性循环。

还有个问题是资源分散。一位行业专家说得挺扎心:“这买点那买点凑合起来,怎么叫制造业呢,那叫抓中药。”

中国工程院院士谭建荣也指出,我国机床企业在设计类发明专利授权数量上远低于国际同行,大部分产品设计还停留在模仿阶段。

创新能力的差距,才是制约行业长远发展的根本问题。

写在最后

国产机床的“耐力训练”正在系统化进行。

精度保持性从玄学变成了可测量、可控制的科学参数;中试平台让“首台套”设备有了充分验证的机会;智能化赛道上国产系统开始崭露头角。

未来的工厂里,国产机床不仅只是“能用”,而是“耐用且智能化”。

但这条路还很长,单项技术突破重要,整个产业创新生态的重塑更重要。