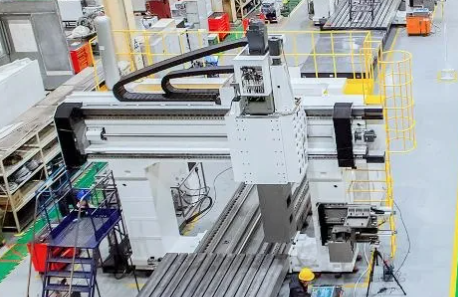

在沈阳机床车间,一台高达7米的龙门加工中心缓缓启动。当检测仪器显示精准度达到0.01毫米时,全场爆发出一阵掌声和欢呼声。你能想象吗?0.01毫米,相当于人类头发丝直径的七分之一。

这不只是一次技术的进步,这背后,是中国高端机床国产化率只有6%的现实,也是一场任重道远且令人热血沸腾的“逆袭”战。

01 触目惊心的数字和层层夹击的市场

别看国产数控机床“国货大牌”不同级别,差距却异常刺眼——

中低端机床国产率达65%和82%,还算能撑起市场的半壁江山

高端机床国产率仅仅6%,连进口产品的尾数都没达到。

老板们眼巴巴盯着进口设备发呆,利润被挤压得像脱了水的海绵——低端机床同质化率超过60%,利润率却不超过5%,简直成了行业里的笑话。

而就在这市场容量极小、竞争异常激烈的环境里,中国机床产业迫切需要一场技术与创新的“自我救赎”。

02 沈阳机床:从破产边缘到创新突破的“老兵”

说起中国机床的故事,不得不提沈阳机床这个老牌企业。他们是多少个第一的创造者——第一枚金属国徽,第一台普通车床,第一台数控车床。

可谁能想到,市场浪潮把他们推到了破产边缘?

2019年,沈阳机床被重组。中国通用技术集团注资数十亿元,吹响了复兴的号角。新体制下,平均年龄不过30出头的青年技术团队,打破多年技术封锁,一年半时间攻下了一批重量级难关:

铸铁一体式导轨成套技术

机械式高精高速附件铣头技术

高速机械齿轮驱动主传动技术

那个曾经摇摇欲坠的老牌机床厂,终于逆风翻盘。

03 五轴联动技术:技术领域上的“皇冠明珠”

可你知道吗?五轴联动机床堪称工业皇冠上的明珠,精度和复杂度直接决定了制造业的成败。海外行业大佬控制着核心技术,中国一直以来被卡着脖子。

在五轴联动下,刀具路径不是简单直线,而是要在三维空间做复杂曲线,每秒需完成上万次轨迹计算。复杂零件的加工,很多都只能靠五轴联动。

2023年6月那天,沈阳机床用0.01毫米的成绩砸碎国外技术垄断,这个数字,别说中国,就是国际制造业都得竖起大拇指。战绩背后,是无数日日夜夜试错、调试和破局的结晶。

04 国际标准背后的中国力量

更惊人的是,这个突破不止于技术。中国机床产业还开始登上国际标准舞台。

2020年,经过近8年反复验证和数据积累,中国的“S试件”五轴机床检测方法成功成为国际标准。这是中国金属切削机床领域首个国际标准,代表着中国从追随者变成了规则制定者。

“这S试件”可不是随便捏造出来的陌生玩意,”一位业内老人说,“它集成了加工、几何和定位精度,还得兼顾效率,全方位检验机床性能。”能在这方面参与标准制定,背后是千万小时的汗水。

05 国产机床和进口的差距:咬着牙也得追赶

虽然成绩喜人,但国产机床与日本FANUC、德国西门子等国际大牌相比,还有差距。比如:

快速进给速度国产不到40米/分,进口远高于此

分辨率国产多在0.1微米以上,国际水平则达到纳米级控制

五轴联动成熟度和系统稳定性国产普遍落后一大截

但国产技术也有盼头。华中数控开发的NCUC总线通信周期仅2毫秒,这在国内是前所未有的突破。这种局部领先和不断积累,撑起了国产机床“迎头赶上”的底气。

06 市场转型:从被动进口到主动定制

沈阳机床的“涅槃重生”不仅靠技术,还靠紧贴市场脉搏。以新能源汽车、风电等新兴产业为目标,定制专机方案。

比如新能源汽车的电池托盘加工,他们设计多主轴方案,让加工效率翻了4到5倍。2025年2月,他们还收获亿元合同,跑赢风口的节奏。

这背后,是机床产业告别“依赖进口”的觉醒,变成“市场需求牵引技术创新”的产业新局面。

07 产业链联动:联合创新改变局面

想突破瓶颈,单打独斗可不行。中国机床企业探索出了以下游客户为中心的联合创新机制,把用户需求和数据开放给研发团队,像拔萝卜一样联合攻关。

这种方式,打破了之前“光研究硬件,没人验证”的死结,让国产机床从“可用”变成了“好用”,关键技术才真正落地。

08 人才与未来:不得不面对的掣肘

然而,内部挑战依然巨大。国产机床存在性能不稳定、精度保持性差、加工难度大的材料仍“卡脖子”的状况。

更尴尬的是,机器人的迅猛风口吸引了机床行业大量潜在技术人才,导致中等技术人才严重短缺。

这块“人才荒”短期内难以逆转。高校、企业、研究所三方联合培养紧缺人才,奖补政策推动中等技能人才回流,将是破局重要方向。

沈阳机床一台7米高的龙门加工中心走向市场,精度0.01毫米背后,是中国制造业一次底气十足的宣言。不过,这条从破产重组到创新突围的路,注定不是那么好走的。

这条路上,有“老品牌”凭借汗水回血,有科技青年撬动精度瓶颈,还有产业链上下游合力的热血奋斗。

中国高端机床的未来,究竟能突破多少瓶颈?是续写“自主高端”的传奇?还是会被进口品牌继续“碾压”?