近日,在阿联酋阿布扎比举行的第二届未来运动会格斗机器人大赛中,中国俱乐部自主研发的“深海巨鲨3”凭借过硬的设计与稳定的表现,连续直接击倒多国强劲对手,最终夺得冠军。

这一成绩不仅展现了中国在竞技机器人领域的快速进步,更折射出背后对核心部件可靠性、精密制造与质量控制的极致追求。

01

PART ONE

赛场胜利背后的质量命题

格斗机器人是机械、电子、控制等多系统的高度集成,且工作环境极为严苛。中国俱乐部领队齐文杰在赛后指出:“机器人里边的电路系统工作时,处于非常恶劣的环境。在机器人对抗中,它经常会出现非常严重的堵转。这种情况导致电机里面的电流突然升高,很容易导致损坏。” 高冲击、高负载的对抗,对传动系统——尤其是齿轮的强度、精度和耐久性提出了极限要求。齿轮啮合不良、传动误差过大,不仅会导致动力损失、动作迟缓,更可能直接引发电机堵转、电流突增,进而导致系统损坏。

核心挑战:极端动态负载下的“堵转”及其系统性危害

格斗机器人是机械、电子、控制等多系统的高度集成,且工作环境极为严苛。堵转是格斗机器人最典型且最危险的失效模式。其技术本质是机械过载瞬间引发的电机热连锁反应。

● 触发机制:在高速撞击或武器系统与对手“咬死”时,传动链输出端阻力矩急剧升高,远超电机额定扭矩。● 电流尖峰:电机为试图驱动负载,将依据其特性曲线,瞬间拉取数倍甚至十倍于额定值的“堵转电流”。这对电池、电调(ESC)和电机绕组构成巨大考验。● 系统级危害:巨大的电流不仅可能导致驱动MOSFET击穿、电机绕组烧毁(过热),产生的瞬间反向电动势也可能干扰乃至损坏低压控制电路。齐文杰提到的“算法保护电路”,正是通过快速电流采样、预测性关断等先进电控策略,在毫秒级时间内切断或限制电流,充当“电子熔断器”。

机械根基:传动系统的极限性能要求

电控保护是“治标”,机械系统的可靠性是“治本”。对抗堵转,传动系统必须满足三重极限属性:

● 极限强度:齿轮、轴承、输出轴等关键传动件,需采用高强度合金钢(如渗碳淬火处理的铬钼钢),并经过精密热处理,以承受反复的高冲击载荷而不发生塑性变形或断裂。

● 极限精度:齿轮的齿形误差、齿向误差和周节累积误差必须被控制在微米级。误差过大会导致:

o 啮合不良:产生冲击、振动和异常噪音,加速点蚀和磨损。

o 传递效率下降:部分输入功转化为热量,导致系统过热。

o 诱发堵转:精度差的齿轮在冲击下易发生“卡齿”或载荷集中,瞬间增加电机负载,成为堵转的直接机械诱因。

● 极限刚性:整个传动链(从电机轴到武器或车轮)需要极高的扭转刚度和轴向刚度。刚性不足会导致受力时产生弹性变形,造成动作迟滞、能量损耗,并在变形恢复时产生破坏性振荡。

02

PART TWO

系统设计哲学:模块化与精密制造的一致性

齐文杰还强调了维修效率的重要性:“把内部的单元做成模块化之后,能极大提高我们更换内部零件的速度。” 模块化设计的前提是零件的极高一致性和互换性,这必须依赖于精密制造与严格的质量检测,确保每一个更换上去的齿轮、轴件、结构件都与原设计分毫不差。

03

PART THREE

高精度测量:质量保障的“守护者”

在从设计到维修的全生命周期中,测量是连接虚拟设计与物理现实、确保质量一致性的可信桥梁。

◆ 对于结构件与装配

三坐标测量机(CMM)是三维尺寸的终极仲裁者。它能精确检测机架平面度、孔组位置度、轴系平行度等关键形位公差,确保所有模块能精确对齐并可靠紧固,这是整体结构刚性和动作精度的基础。对于“深海巨鲨3”这类承受巨大冲击的机器人,任何微小的结构变形或尺寸偏差都可能在对抗中被放大,导致功能失效。

◆ 对于传动核心

齿轮测量中心及工业CT是齿轮的“全身体检仪”。 在格斗机器人中,齿轮是动力传递的核心,其齿形、齿向、跳动、啮合特性的精度直接决定了传动效率、噪音、发热和最终寿命。通过齿轮测量机对齿轮进行全参数精密检测,可以提前发现制造瑕疵,优化加工工艺,从而确保机器人在高负载冲击下,传动系统依然平稳、可靠、高效,从根源上降低异常负载和堵转的风险。齿轮测量中心可以:

o 筛选缺陷:剔除热处理变形或加工超差的废品。

o 工艺优化:反馈数据至加工环节,调整加工处理参数。

o 性能预测:通过测量数据模拟齿轮副的啮合情况,预测其传动效率、噪音和潜在失效点,从根源上提升传动可靠性。

齐文杰团队通过算法保护电路,是针对电控系统的“软件盾牌”;而高精度测量设备,则是保障机械部件质量的“硬件基石”。二者结合,才能锻造出在赛场上所向披靡的机器人。

04

PART FORE

温泽:精密测量领域的卓越赋能者

在追求极致精密与可靠性的全球高端制造链中,温泽(WENZEL) 作为坐标测量、齿轮测量与工业CT技术的领导者,我们的设备与解决方案为“深海巨鲨3”这类尖端装备的研发与质控提供了从宏观结构到微观缺陷的全方位支撑。

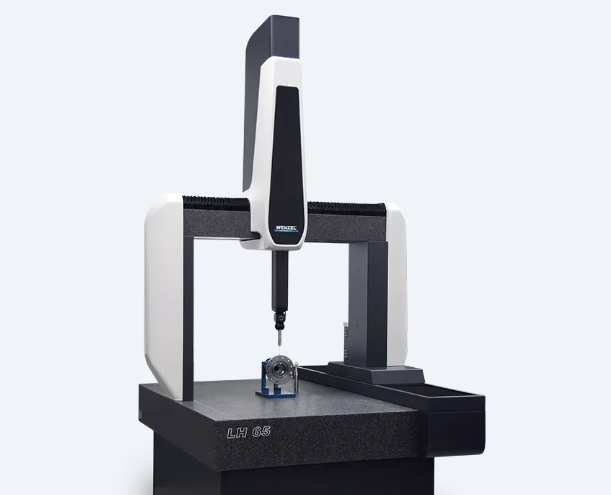

◆ 温泽LH系列三坐标测量机:复杂结构件的“全维度几何卫士”

该系列设备以其卓越的长期稳定性、优异的环境适应能力和强大的智能软件平台(WM | Quartis),成为应对从研发到生产全过程质量控制需求的理想选择。对于格斗机器人这类复杂、多曲面的结构件与关节部件:

LH 系列三坐标测量机

● 稳定精准:高刚性及高质量机器部件可实现完美地交互协调,能保证高精度的测量重复性,为装配精度提供可信数据基础。

● 高效全面:结合WM | Quartis软件的智能路径规划与强大分析功能,可快速完成对机架、武器模块等关键部件尺寸、位置度、轮廓度的全面检测,确保每一次加工都完全符合三维设计意图,是实现“模块化快速更换”的根本保障。

◆ 温泽GT系列齿轮测量中心:传动系统的“核心性能考官”

作为传动核心部件的专用精密检测设备,GT系列齿轮测量中心为齿轮、蜗轮蜗杆等传动部件提供全面、高效、精准的终极性能验证,结合WM | Quartis软件可以一次性检测齿轮的完整形位公差和齿轮参数:

GT 系列齿轮测量中心

● 高精度与高效率:它能在极短时间内,对齿形、齿向、齿距、跳动等所有关键参数进行全自动高精度测绘,精准定位任何微米级的制造偏差,从源头杜绝因齿轮精度不足导致的传动效率下降、异常磨损或堵转风险。

● 全面的分析能力:强大的评价软件不仅能判断合格与否,更能深入分析误差来源,为工艺优化提供直接数据支持。

◆ 温泽工业CT:内部质量与材料完整性的“无损透视之眼”

对于齿轮、复杂工件的内部缺陷及传统测量无法测量的盲区。温泽工业CT(计算机断层扫描) 技术提供了革命性的解决方案:

温泽 exaCT

● 内外部缺陷一体化检测:它能够无损地透视工件内部,清晰识别齿轮内部的缩孔、夹杂物,复杂结构件内部的裂纹、孔隙,以及复合材料的分层等材料与制造缺陷。同时,其高精度数据也可用于重建工件外部的复杂曲面,实现“一次扫描,内外兼测”。

● 装配与失效分析:无需拆卸,即可三维可视化地检查机器人内部轴承、齿轮的啮合状态,螺丝的紧固到位情况,以及线束的布局与干涉,是赛前快速诊断和赛后失效分析的强大工具。

● 逆向工程与数字孪生:通过扫描可生成与物理实体完全一致的高精度三维数字模型,用于设计比对、磨损分析或备件制造,为持续优化提供数据基石。

咨询三坐标:135 2207 9385

通过 LH 系列三坐标测量机(精确控制宏观几何)、GT系列齿轮测量中心(确保核心传动性能)与工业 CT(透视内部质量与复杂形态) 的协同应用,温泽提供了一套从外部尺寸到内部结构、从单一参数到整体状态的全方位、可验证的质量控制体系。这套体系为所有致力于高端智能装备研发制造的企业,将创新设计转化为可靠、一致、具有竞争力产品的成熟保障。

“深海巨鲨3”的夺冠之路,生动展现了从智能算法到模块化设计,再到底层制造质量的系统竞争力。在机器人产业迈向更高可靠性、更强环境适应性的进程中,精密测量技术是不可或缺的基础设施。它让每一次创新设计得以精准呈现,让每一个零件都值得信赖,最终汇聚成赛场上决胜的磅礴力量。温泽,正以其数十年的技术积淀,持续为全球高端制造业的精度飞跃提供核心支撑。