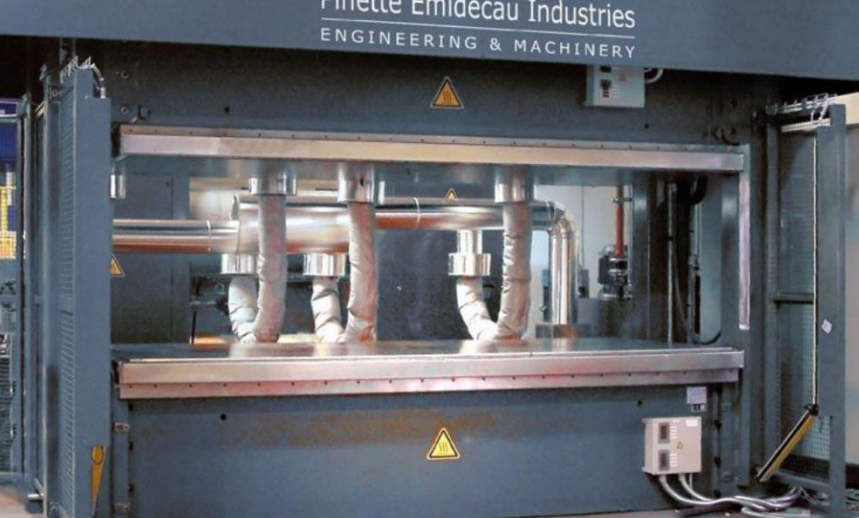

自1863年以来, Pinette 的核心业务专注于液压机的设计、制造和实现。在塑料和复合材料行业,我公司是一个历史性的模压机供应商,在过去25年内向全球交付超过2500套压机系统。从设计到启动包括项目规划划、工程、制造和安装,Pinette 管理整个项目,以保证您的投资安全。

PINETTE 复合材料压机系统

设备效率、精度、可靠性是生产出最佳质量复合材料部件的必需要求。多年来,Pinette 开发的高性能的压机系统、为您在您的行业中带来竞争优势:

压机力量为10至40,000 kN

热板尺寸达8米

主动调平控制系统

加热工艺500℃

均一温度、热板表面温度精确至+/- 3℃

加热(导热油加热、电加热)和冷却压板

便于检修、极其适合自动化任务或维护

定制设备解决方案

高水平自动化

液压冲床系统和复合材料成型技术

根据零部件需求及您所感兴趣的复合材料成型工艺来发现更多不同的功能设备,从致力于SMC - BMC - GMT – LFT工艺的液压机到用于热塑性复合材料的自动化冲压成型生产线,我公司提供范围广阔的液压机技术:

1、冲压:

热塑性复合材料冲压

我公司热塑性塑料冲压生产设备特点:

液压机功率最大能力10,000 kN

红外烤炉

自动化高速传输装置和自动换模系统

温度监控使用PLC

加工PPS、PEI或PEEK时,我公司设备在自动或半自动状态下都能实现较短重复周期。整个系统展示出了高可靠性、高速度、低噪音、易用性和冲压温度可控性。

我公司红外炉可以根据需求发出低、中或高波长,可对坯体表面进行连续数据采集和连续温度控制。PLC对坯体进行高达500℃的温度监控,且具有独立多区编程。我公司红外炉的低热传导性可以允许精确温度调节、能源节约和高度调节。

用于加载坯体(前或后加载)的自动自动传输工具有完全可编程性和耐高温性,这种设计还因为液压平台便于检修,调制解调器远程控制,能尽快获得诊断和维护建议,从而实现了对设备的一种高效维护

显示器的PLC缺陷诊断和电气流程图完成了我公司产品的维护属性。

我公司机械设备符合所有当地和国际法规,如EC UL和OSHA,由工业计算机进行驱动。生产线均配有侧面光栅、动态安全夹紧装置,烟雾粉尘防护罩等,以防止危险情况。

2、固结:

热塑性复合材料固结工艺

咨询:135 2207 9385

在固结复合板材复合成型之前, 未固结聚合物和纤维会同步一起被传送到指定的固结工序: 把压层加热至硫化温度,在结晶周期时间内应用固结温度,然后在压力下冷却至室温。

热塑性复合材料加固压机系统

Pinette 设备完美适用于您的固结工艺,适用特点如下:

作用力从200到2000 kN

热板温度达450℃

固结板面保证+/- 5℃的温度均匀性

升温速率达每分钟1至10℃

通过空气和水,非线性冷却速率达每分钟10℃。

PLC监督

所有加热或压制工艺均通过我公司专有PLC进行控制和驱动,确保最佳可用性和效率。根据您的需求,Pinette 压机系统可以采用自动化和半自动化方式运行。

Pinette 也致力于通过创新帮助客户发展。这也是为什么我公司提供研发型加固压机系统,为您的业务量身定制解决方案的原因。我公司为能面对越来越严苛的工业环境要求而向企业提供高效和富有创造力的生产服务而自豪。

Pinette 还可以为热塑性塑料原位固结机械提供定制设备。为加工碳纤维或聚合物(PEEK、PEI、PPS和PEKK),我公司设计了可达450℃高温、固结板公差+/- 5℃卓越均一性的压机设备。

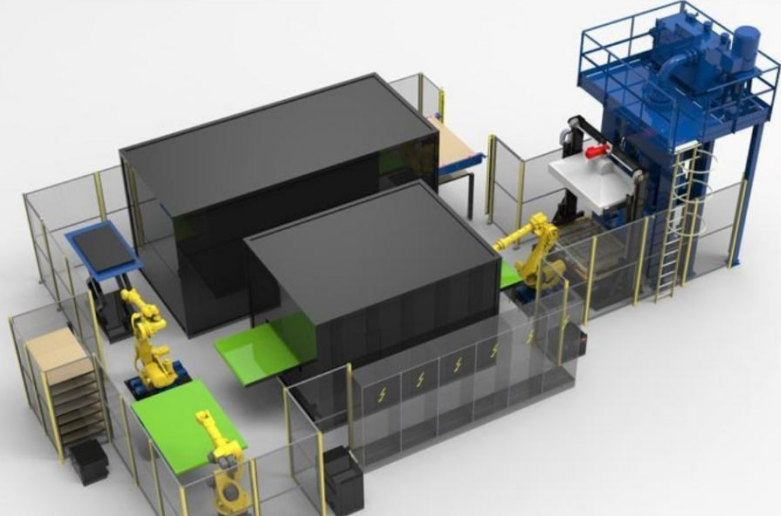

热塑性复合材料固结: 自动化生产线

我公司压机也可用于热塑性复合材料固结的自动化生产线,这种生产线包含模具可相互传输的多台压机。

3、树脂传递模塑(RTM):自动压力机

RTM & HP RTM自动压力机制造工艺用于生产具有很高机械性能的复合材料结构零部件。Pinette 作为一家复合材料成型机供应商,本身拥有丰富的专业技能,又具有一个(与其他机构)合作途径,从而能够提供创新产品RTM & HP RTM压机系统和生产线。

FAST RTM技术平台

Fast RTM技术平台作为Eponym项目的成果- 位于法国圣阿沃尔德复合材料园区,自2016年4月起开始运行。“Fast RTM”项目旨在开发用于加工汽车行业内所用复合材料的工具和工艺,以满足行业期望。

它由一个装备齐全的生产线,包括ECS压机系统,组合而成;这种生产线可满足所有引领需求的工业发展,以推动结构材料的工业化。

了解有关fast RTM平台的更多信息。

完全自动化树脂传递模塑(RTM)生产线

与德国集团DLR合作,Pinette 设计了一款用于航空及汽车制造应用的自动化、高速树脂传递模塑(RTM)单元,旨在提高成型零部件生产率和改善工艺一致性。这种全自动化生产线,每年可生产100,000个部件,其主要特点为:

• 注塑设备

• 模具集成

• 液压高达10,000 kN

• 压板尺寸3000 x 2000mm

• 加热和冷却压板

• 集成加热动力装置

• 用于模具填充的上部移动桌,带有封闭保护绝缘的注射腔

• 自动往返传送系统

• 得益于模具温度连续性检测,模具温度一致性 为300℃

• 六轴机器人

• 完全可追踪性的接触式监督软件

该设计安全且符合人体工程学,并确保遵循当地和国际标准。Pinette 还提供一个调制解调器用于远程维护,在发生故障的情况下可加快恢复设备全面生产。这条生产线目前运转正常,用于生产专用于航空航天工业的碳纤维/环氧树脂部件。

全球RTM:全球树脂传递模塑应用的单一承包商

Pinette 致力于通过创新性解决方案帮助客户发展。这就是为什么我公司是全球RTM的创始人之一,也是满足全球RTM应用需求的新单一承包商。

本公司通过四个中小企业之间的合作,旨在提供用于生产复杂复合材料零部件的交钥匙RTM生产线。此企业合作联盟通过20年的行业经验展示了独特的工程和制造技术, 以及在所有技术和系统集成方面的专业知识。

我公司主要优势依赖于模具加热的优化、以及在模具中实现的净成型铺叠成型。从那时起,全球RTM已获得多个合同,为飞机制造商交付自动化RTM生产线。

处理多模具的机械手RTM生产线

Pinette 设计和提供配备自动工具处理系统的树脂传递模塑(RTM)生产线,特点为多功能性 (具有10种不同的模具)和高效性-因为模压后模具的准备过程与产品部件生产时间是同时进行的。压板尺寸与压机功率可以定制,以更好符合客户的需求。该RTM生产线配备有:

一个注射装置

一个加热电源装置

一台带移动平台的压机

一台液压站

一套自动化模具装卸载系统

模具存放架

完全可追踪性的接触式监督软件

用于研发或小规模生产的RTM实验室压机系统

我公司也可以提供100 kN功率的用于研发的实验室压机系统。

4、预浸料固化

5、复合材料应用硫化压机

Pinette 卓越的聚合压机技术,允许使用复合材料,比如环氧树脂预浸玻璃纤维,进行高科技零部件的模压成型和聚合。

3个不同程序,可确保聚合处理:

温度调节程序

压机闭合时的定位调节系统

压缩循环期间的工作管理程序

加热和旋转压机可以形成高达700 kN的压缩力,测量误差为+/-1%。下移动压板可被拖出到压机外部,从而保证最佳效率;模具架采用可靠设计,也有助于加快生产。

Pinette 致力于为热塑性塑料聚合工艺提供值得信赖的设备,帮助客户在日益苛刻的环境中发展业务。

硫化橡胶用硫化机

我公司还为客户提供多层压板橡胶硫化机。特点:容量达到15000 kN,加热和冷却系统集成。

Pinette 的设备是市场上最高效的设备,循环时间短、温度调节准确、自动装卸、以及操作简单。

6、PUR发泡

作为制造液压系统的领先制造商,Pinette 供应一系列PUR发泡压机系统。这些系统主要用于汽车行业,即生产内部仪表盘、地毯以及外部地毯等。旋转式生产线也可用于生产头枕、扶手或座椅垫。

聚氨酯热成型和背面发泡

我公司用于聚氨酯发泡(PUR发泡)或背面发泡的定制压机系统,压缩力高达200 kN,带有注射系统集成。整个电气解决方案实现了低能耗和无噪声运行。根据您的需求,Pinette 压机系统可以采用自动化和半自动化方式运行。

温度调节和极其简洁折设计,使Pinette PUR发泡生产成为您业务的最佳选择。安全和设计规则遵循当地和国际标准中的每项要求,如CE UL OSHA GOST法规。

EPDM热成型

我公司产品采用非对称结构,有助于手动操作,并配备有红外线旋转台,从而保证采用人机工程学方式传输EPDM到C型框架压机。生产车间中持续改进布局就包括EPDM热成型。热成型过程中,注射工具采用开放类型,并配备有机器人以及组合辅助功能(抽真空或排气),有助于提升生产线效率。

模具架

为了完成PUR发泡流程,在液压机旁边,我公司还提供全电动模具架以及用于EPDM涂层的半自动化系统。这种解决方案展现了设备的自主性、灵活性、易用性和多样性。因此,整个系统代表了适用于所有行业的生产率、可靠性和高效率标准。

7、PVC发泡固化

PVC泡沫固化线

Pinette 是一家PVC发泡材料生产线的供应商,此类生产线包括:

模具

运送装置

PVC发泡材料填充站

手动或自动覆盖系统

配备自动推拉系统的多层热板架

自动装卸装置

工作能力达到15,000kN的多层压机

加热和冷却系统

PVC泡沫固化处理

模具由运送装置运送到PVC发泡材料填充站,材料填充完毕后,模具被推往多层压板架,途中,模具盖板通过操作员手动或分捡系统自动放置在模具上面,一旦覆盖,自动加载系统就将该模具置于架子上。一旦架子满载,就会快速进入压机固化程序。而自动卸载系统、第二台多层热板架子和自动推拉系统加强提高了生产线的生产效率,确保公司客户在其行业中更具竞争优势。

作为一家工业工程公司,Pinette PEI.可根据客户发泡板材的实际应用,提供不同尺寸规格的压板以及压机系统以更好的适应客户需求。

8、压缩成型SMC-BMC-GMT-LFT

塑料和复合材料成型压机系统: SMC - BMC - GMT

SMC - BMC - GMT压机系统

我公司供应SMC、BMC与GMT压机系统,能力为5000到40,000 kN,可在高压力下工作。Pinette 的所有专长依赖于设备的低消耗/高性能特征,通过主动调平系统和PLC控制得以实现。

我公司产品可以让您节省能源和时间, 结构零部件的生产周期时间为45秒、高技术性部件如后箱盖或下闸门为120秒。

SMC - BMC - GMT成型压机的特点:

作用力从5,000高达40,000 kN

压板尺寸达3000 x 2,500 mm

开口3,000mm

行程2,000mm

快速合模速度为600 mm/s

工作速度20 mm/s

快速开口速度为600 mm/s

自动化生产线集成

此外, 您在完全自动化生产线上还可以受益于Pinette的专有技术,公司所有的压机设备,都可实现配备自动装卸机器人、裁断系统,或其他附加设备- 如高压 RTM或真空系统、GMT炉或热调节组。根据您的需求,Pinette压机系统可以采用自动化和半自动化方式运行。目前有100多台设备正在全球运转使用,为汽车、航空、航天和能源行业的知名公司生产各种部件。

亮点

Pinette 致力于提供满足最苛刻客户需求的创新性解决方案,为行业提供卓越服务。我公司自豪于能够提供定制的,与保护生态环境完美结合的工程机械解决方案。ECS压机,是我公司最先进的短冲程压机,也是对于我公司承诺的最新证明。

9、热成型

热成型压机生产线

我公司的热成型生产线旨在达到最高质量标准,元件选用国际公认品牌。所有压机生产线或机组制造遵照地方性法规(如CE)进行生产。其具备以下特性:

材料开卷机和切割机

自动换辊,以避免停工和危险操作情况

配备具有资质且得到认证的供应商提供的加热模具,并在此模具中实现热固性材料的聚合

热塑性复合材料用预热站

4000 kN压机

蒸汽、热气注入或电加热

受控环境中成型的隔音板。

由我公司专利软件驱动的产品自动卸料系统。

Pinette 提供一种新型平滑电动模具架,符合适应性强的人机工程学设计。这些模具架维护成本很低、具有多功能性和静音工作模式。

此工艺有助于实现Pinette 设计的主要优势之一:大大缩短循环周期,以获得高生产率。此外,Pinette 的专业知识可提供具有高度通用PLC程序的模块化设计和电力及命令集成,这允许未来得以发展。

Pinette 向一级供应商提供解决方案,致力于服务汽车行业。所提供的压机生产线在世界各地得以实现和使用,满足了市场对吸音材料不断提高的要求。

10、多行程ECS压机

ECS压机:生态 - 紧凑 - 可持续式短冲程压机

Pinette 的最大财富在于能够按照客户需求设计和制造定制设备。的确,压力和尺寸范围在10000 kN至40000 kN内可以精确调整,以更好地满足客户需求。

生态效益

相比上一代设备,Pinette 的创新使得压机运行所需功率下降50%。这有助于改善整体能源消耗,并实现最高效率和可持续性工艺,从而使您受益匪浅。

紧凑

此外,我公司紧凑设备因其高度降低了50%,并可安装在地坑内,充分展示了其现场容易处理、提升和装配的特点,压机的四个侧面配有入口,保证用户操作友好性和完美匹配全自动化生产系统。由于入口和其他条件的提供,维修操作也得到了显著改善。

可持续

由于液压油量减少80%,工作区降低了,比如来自液压油的污染,噪音水平也降至极低。

所有这些特性,使我公司ECS压机成为您生产工艺的最佳设备,保证满足您的需求。Pinette PEI.致力于提供高可靠性、高效性以及可持续性设备,确保满足行业日益增长需求。我公司的目标是在研发方面投入巨大努力,生产新一代设备。我公司致力于通过创新,帮助我公司客户蓬勃发展。

ECS短冲程压机特点

压机压力 10,000 kN

40,000 kN

压板尺寸 2,000 x 1,500 mm

2,500 x 2,000 mm

3,000 x 2,200 mm 2,500 x 2,200 mm

3,000 x 2,200 mm

3,500 x 2,500 mm

压机开口 2,500 - 3,000 mm 2,800 - 3,400 mm

行程 1,500 - 2,000 mm 1,500 - 2,500 mm

合模速度 200 - 800 mm/s 200 - 800 mm/s

开模速度 50 - 800 mm/s 50 - 800 mm/s

工作速度 1 - 15 - 70 mm/s 1 - 15 - 70 mm/s

控制平行冲程 150 mm 150 mm

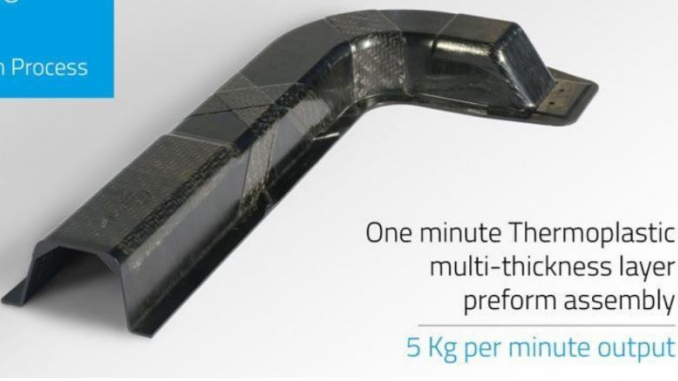

11、复合材料热塑性压力机,分层工艺QSP ®

QSP ® :热塑性复合材料成层的创新工艺

QSP® 生产线通过复合材料分层工艺,致力于复合材料零部件的制造, 是一次突破性创新,与其他工艺相比,具有以下优势:

生产周期时间速度提高,达到汽车行业标准——可供装配使用的净成型部件在1分钟内完成

原材料转换成中型或大型构件的能力达到每分钟5公斤

替代钢铁、铝、热固性塑料和单一材料TP

其工业原原理已经验证

减少废料:材料利用率 > 90%

QSP ® 预成型及成型生产线

QSP ®为碳纤维增强塑料和热塑性塑料矩阵构件实现了多层厚度、多种材质和净成型的复合材料部件生产线。此生产线面向汽车领域和航空世界。而在这两个行业,制造商正在努力寻找可替代更多金属部件的复合材料,以减轻产品重量。

QSP ®:工业原理

此预成型与成型生产线可以配备以下模块:

挤压成型(可选)模块

切补模块

带状原材料铺叠模块 - 包括预成型装配、快速加热和快速转移

压机模块 - 包括材料压缩和重叠注塑

Pinette 是一家工程公司,提供定制工程解决方案。因此,QSP ® 生产线具有可扩展性,以更好地满足客户的需求。

原材料

任何有机板材片材

热塑带

如先择工厂自己挤压成型:原材料为纤维粗纱和塑料颗粒

主要特征和应用

多种材质

多种厚度

CFRP – 碳纤维增强复合材料

每分钟输出量5Kg

一分钟生产周期

净成型设计

用于直接装配

稳定性和可重复性

可扩展性

竞争性价格

QSP®:合作方式带来的产物

为设计这样的一条生产线,Pinette 将其在复合材料测试和成型设备方面的专业知识与在机械工业技术中心(法国南特)、模具工组合(法国安省)和Loiretech (法国大西洋卢瓦尔省)得到的讯息结合起来。

该生产线使用复合成层工艺,且在该工艺流程中没有任何中断。用35000小时的工程概念和700万欧元展开了这个新工艺的研发。随着于2015年11月3日在南特科技工业园区工业技术中心空间生产线的启动,此项目即将圆满结束。

Pinette 根据客户特定要求给 QSP®提供了完整的技术“交钥匙”生产线、相关的工具和设备。

12、包覆注塑

复合材料制造压机系统和平台

Pinette 系统和平台高度灵活的设计,可以满足众多不同行业大范围的项目,比如它支持热塑性和热固性复合材料的开发,为了实现此目标,研发平台可

以使用多种压机成型技术,如:

冲压

固结

高压树脂传递模塑(HP RTM)

Pinette 平台属于世界范围内最大平台之一。这类平台可处理尺寸高达1.2米×1.2米的板材,并可形成高达12,500 kN的闭合力。

我公司也涉及飞机增强板的混合热固性和热塑性成型压机之调查研究。

Pinette 致力于通过提供R&D手段为工业和技术研究中心服务,帮助客户蓬勃发展。这也是我公司为什么向各种需求持开放态度的原因,我们根据您的特殊研发需求,制造最佳的定制工程设备。

13、研发:混合型多行程压机和系统

您的交钥匙生产线的单一来源合作伙伴

我公司会监督物流和管理程序,直到设备交付至客户的营业场所。我公司在国际分包商方面的经验和网络使我公司能够提供当地解决方案,实现设备供应、制造以及缩短交货时间。Pinette 对技术性能指标的承诺使我公司成为您的交钥匙工程的完美合作伙伴。

交钥匙生产线特点

Pinette 提供多种全自动化设备组成的交钥匙生产线:

带自动裁断至一定长度系统的开卷设备

拾放系统,机械手

传送带和输送机

自动加载系统(预切割片材)

调整台

红外(IR)烤箱,对流恒温烤箱和接触式加热器

自动转换系统

成型压机

模具

注射系统

温度调节器

真空泵

自动换模具装置

自动卸料系统

我公司复合材料部件交钥匙成型压机生产线的例证:

汽车行业的热成型生产线

一分钟热塑性零部件成型生产线—QSP ®

用于大批量部件生产的全自动树脂传递模塑(RTM)生产线

航空工业热塑性冲压成型线