在航空航天、航海、核电这些高端装备圈子里,涡轮盘榫槽加工那可是“工业皇冠上的明珠”,精度要求严得邪乎,加工难度大到没边儿,搁以前,这就是世界公认的技术坎儿。超大直径涡轮盘榫槽加工的家伙事儿,全被国外攥着,咱们国内高端装备制造,长期都被这事儿“卡脖子”,别提多憋屈了。直到湖南南方机床搞出了LK7132×390-SC数控榫槽立式外拉床,这局面才算彻底翻篇儿——这款号称全球最大的数控榫槽拉床,不光能把2500mm超大直径涡轮盘的榫槽加工得倍儿精准,核心技术还全是自己个儿的,给咱们中国高端装备制造安上了颗实打实的“中国心”。

你瞅瞅,不管是国产大飞机C919、第六代战机,还是国产航母、核潜艇,再到三峡水电站的大型汽轮机组,这些国之重器的核心部件涡轮盘,哪儿离得开高精度榫槽加工啊?榫槽就是涡轮盘和叶片连接的关键地界儿,它加工得好不好,直接关系到发动机、发电机组跑起来顺不顺、安全不安全。可早先时候,超大尺寸涡轮盘榫槽加工的装备,就被那么几家国外企业垄断着。他们不光把核心技术捂得严严实实,卖设备、做售后维护的时候,还净设些坎儿,让咱们这儿面临不少难题。

湖南南方机床能啃下这块硬骨头,也不是撞大运。这家公司是宇环数控集团旗下的高新技术企业,底子厚着呢——传承自中国机床行业“十八罗汉”之一的百年老厂“长沙机床厂”,在拉床研发制造这块儿深耕了几十年,不光是国内先进拉床成套装备的供应商,还是立式内拉床国家标准的起草制定单位。

他们搞出来的双导柱立式内拉床、数控高速硬拉床、大吨位拉床这些产品,技术水平在国内都是拔尖儿的,给汽车、航空航天、军工、风电等好多个行业,都提供了不少智能制造的先进装备。面对国外的技术封锁,他们的研发团队折腾了好几年,终于把LK7132×390-SC数控榫槽立式外拉床给捣鼓出来了,填补了国内超大直径涡轮盘榫槽加工装备的空白,算是从“跟着跑”变成了“领着跑”。

涡轮盘榫槽加工能成世界级难题,核心就是精度、材料、稳定性这三方面要求太苛刻。研发团队没怵,实打实一个个攻克,让咱们国产拉床有了跟国际顶尖装备叫板的底气。

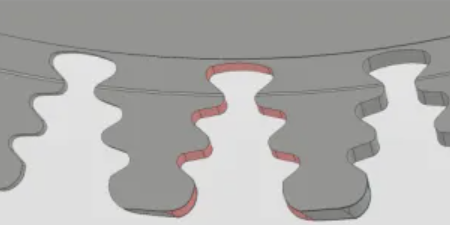

先说说精度这块儿,那要求真叫一个“微米级绣花”。航空发动机涡轮盘的榫槽,大多是燕尾榫或者枞树型榫槽,轮廓度得≤0.015mm,这啥概念?差不多就是一根头发丝直径的五分之一;侧壁直线度得保证0.005mm/m,精度堪比激光测距。更要命的是,一个涡轮盘上通常得有80到120个周向均匀分布的榫槽,它们的分度累积误差得≤20角秒,简单说就是在360度的圆周上,每个榫槽的位置偏差都不能超过发丝粗细的千分之一。

为了搞定精度难题,LK7132×390-SC用了创新的C轴摇篮结构。跟传统那种单纯的硬轨结构不一样,这机床用了全新的导轨组合方式,不光让导轨接触面积和接触刚性都提上去了,还能有超棒的圆弧导向定位精度,拉削的时候动态刚性也能有保障。

另外,机床用的是可变导程的蜗轮蜗杆结构,能根据C轴分度的实际需求,自己调整间隙,让分度定位精度和重复定位精度都达到了行业顶尖水平。最后这机床的A轴分度机构定位精度能到±10弧秒,比行业平均水平高出一大截,高端涡轮盘榫槽的精度要求,算是完美拿捏了。

再看材料这块儿,涡轮盘用的材料可真不是善茬儿。为了扛住高温、高压、高速的工作环境,涡轮盘大多用不锈钢、高温合金(比如Inconel 718镍基合金)、钛合金这些特殊材料,这些材料的抗拉强度普遍都≥1400MPa,加工的时候特容易变硬,刀具用着用着就容易磨损。还有些新型涡轮盘用的是金属基复合材料(MMC),硬度更高,刀具崩刃那都是常事儿,给加工添了老大麻烦。

针对这些难切削的材料,LK7132×390-SC在刀具适配和加工工艺上都有突破。一方面,机床带了全自动智能刀库,能根据拉削的进度自动换刀盒,全程不用人工插手,既保证了拉削的连续性和精度稳定,还能通过精准换刀延长刀具的使用寿命;

另一方面,研发团队把拉削工艺参数给优化了,用了高速拉削技术,拉削速度最高能到60m/min,比传统设备效率提了40%,还通过极压切削液高压喷射技术,把加工时400~600℃的瞬时高温给降下来了,减少了材料加工变硬的情况,刀具磨损也少多了。

还有稳定性这块儿,超大直径涡轮盘榫槽加工,动态稳定性、防颤动、抑制毛刺,这仨都是硬骨头。深槽加工的时候,刀杆悬伸的长度和直径比≥10:1,特容易引发颤动,加工出来的表面就会有波纹(Ra>0.8μm);连续拉削产生的高温,还会让工件局部热胀冷缩超标;而且榫槽边缘的毛刺高度得≤5μm,这对刀具刃口设计和加工工艺要求别提多高了。

为了解决这些问题,LK7132×390-SC整合了不少创新技术。防颤动方面,用了机械消隙结构、数字消隙控制、液压动态平衡机构这三招儿一起上,把振动幅度控制在±2μm以内,加工的时候稳得很;热变形控制方面,优化了机床结构设计,装了高效冷却系统,能及时把加工产生的热量散出去,避免工件热胀冷缩超标;抑制毛刺方面,通过特殊设计的刀具刃口和精准匹配的拉削参数,把榫槽边缘的毛刺高度控制在5μm以内,完全满足高端装备对零部件洁净度的要求。

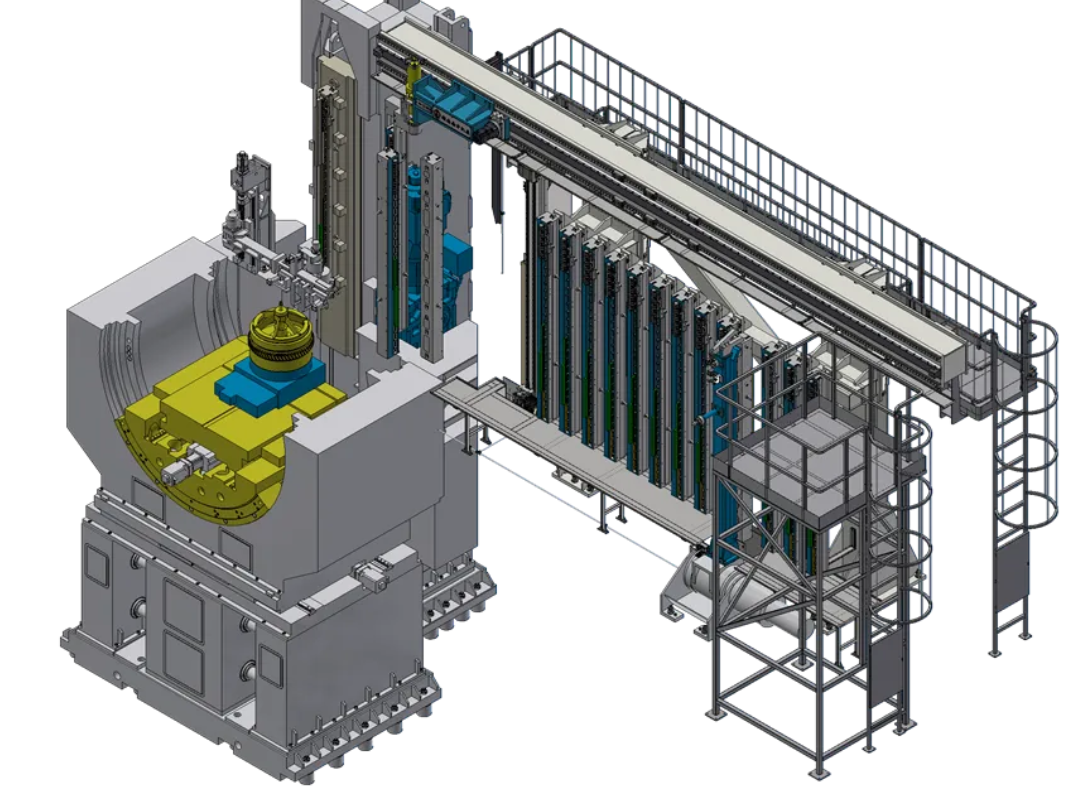

作为全球最大的数控榫槽拉床,LK7132×390-SC不光加工尺寸够劲儿,核心技术、结构设计、智能化水平这些方面也都有不少亮眼的地方。

先说说加工尺寸,那真是“巨无霸”级别:额定拉削力能到320千牛,拉削行程最长能到3.9米,最大加工直径2.2米(还能拓展到2.5米),最小加工直径300毫米,加工轮盘的厚度在32到250毫米之间,工件最大重量能到5吨,机床自身总重量更是高达160吨。

这么强的超大尺寸加工能力,意味着从中小型涡轮盘到2500mm超大直径涡轮盘,它都能搞定,彻底解决了国内大型汽轮机组、核电装备、大型船舶动力系统这些领域,超大尺寸涡轮盘榫槽加工“卡脖子”的问题。以前,这么大尺寸的榫槽加工,只能靠国外少数企业的装备,现在LK7132×390-SC一问世,咱们中国也成了全球少数能自主研发制造这种装备的国家。

核心技术这块儿,那可是实打实的自主可控。研发团队经过好几代人的琢磨,在拉床整体结构、精度控制、防震颤技术、智能刀库这些关键领域,都搞出了不少突破,拥有全自主知识产权,彻底打破了国外的技术封锁。

从机械消隙结构到数字消隙控制,再到液压动态平衡机构、C轴摇篮全新结构,每一项核心技术都经过了无数次试验和优化。这些自己研发的技术,不光保证了机床的加工精度和稳定性,后续设备升级迭代、做技术服务的时候,也不用看别人脸色,能给国内用户提供更方便、更高效的服务。

智能化和自动化方面,LK7132×390-SC也升级得挺到位。机床用了五轴数控系统,能全自动智能拉削,根据加工工件的参数,自己调整加工策略,加工过程精准又可控。特别是那个全自动智能刀库,榫槽拉削得用多套刀具配合,反复拉削才能达到最终的槽型和精度要求。

以前加工的时候,换刀具全靠人工,又慢又容易出错,还存在安全风险。现在这个智能刀库,跟拉床操作系统的智能工艺包配合得严丝合缝,能根据拉削进度自动换刀盒,全程不用人工插手,既保证了拉削的连续性和精度稳定,还大大减轻了工人的劳动强度,降低了安全风险,加工效率一下就上去了。

绿色高效这块儿,这机床也没落下。跟传统的数控机械式拉床比,它用了先进的驱动技术,更省电;通过优化机械结构和隔音设计,运行的时候噪音特别小,工人干活儿的环境也舒服多了;而且机床不用单独装液压站,占地方小了不少,生产场地的投入成本也降下来了。加工效率方面,高速拉削技术让拉削速度达到了每分钟0.5~60m,比传统设备效率提了40%,能大大缩短高端装备核心部件的生产周期,给国内重大项目推进帮了大忙。

LK7132×390-SC数控榫槽立式外拉床的成功,对中国高端装备制造业的影响可不小,给行业发展添了不少劲儿。

除了航空航天、航海、核电这些传统高端领域,LK7132×390-SC的应用场景还在不断拓展。风电新能源领域,大型风电机组的核心部件加工,能用上它的超大尺寸加工能力;工程机械领域,重型机械的关键传动部件加工,也能受益于它的高精度加工技术;机器人智慧化领域,高端机器人的核心传动结构加工,它也能搞定。

现在湖南南方机床的服务领域,已经覆盖了军工、航天、汽车零部件、风电新能源、机器人智慧化、液压、工程机械等好多个行业,随着LK7132×390-SC的推广应用,还能给更多行业的技术升级助力,为中国制造业向高端化、智能化、绿色化转型,提供实实在在的支持。

咨询:135 2207 9385

从百年老厂的技术积淀,到高新技术企业的创新突破;从跟着国外技术的脚步走,到如今造出全球最大的数控榫槽拉床领跑行业,湖南南方机床的发展,就是中国机床行业“传承与超越”的真实写照。LK7132×390-SC数控榫槽立式外拉床的成功,不光彰显了中国智造的硬实力,更证明了只要咱们坚持自主创新、深耕核心技术,中国企业完全有能力攻克世界级的技术难题,打破国外的垄断。

在高端装备制造国产化的大潮中,这样的技术突破还有很多,它们一起构筑起了中国高端制造业的“护城河”。