01为什么这两个指标能决定工件 “生死”?

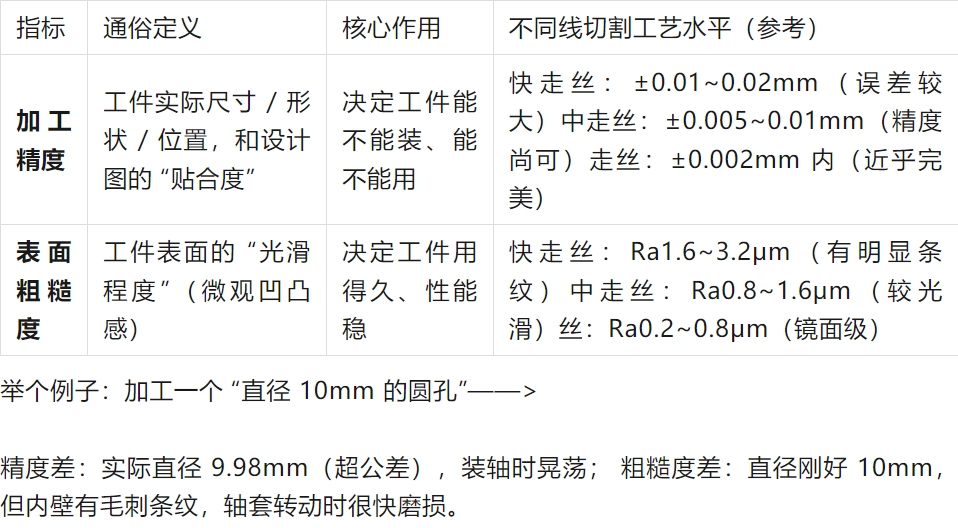

关键就在于两个核心指标:加工精度和表面粗糙度。它们一个决定工件 “合格与否”,一个决定工件 “好用与否”,直接影响装配适配性、使用寿命甚至生产总成本。今天就用最易懂的方式,拆解这两个指标的核心作用!

02 先搞懂:精度和表面粗糙度到底是什么?

03加工精度:工件的 “基础合格线”,差一点就报废!

精度是工件的 “硬指标”,一旦不达标,直接失去使用价值,具体影响体现在 3 个方面:

1. 尺寸精度:装配的 “生死线”

核心影响:尺寸偏差超过设计公差,工件无法与其他部件配合。

真实案例:

模具的凸模与凹模间隙差 0.005mm,冲压件会毛刺过大;

电子元件引脚模具间距差 0.01mm,引脚错位无法焊接电路板;

航空发动机叶片槽尺寸差 0.003mm,可能影响气流稳定性,引发安全隐患。

2. 形状精度:功能的 “保障线”

核心影响:形状变形会改变工件受力、运动轨迹,导致功能失效。

真实案例:

轴类零件直线度差 0.01mm/m,高速旋转时振动,轴承寿命减半;

模具型腔圆度差 0.005mm,注塑件表面凹凸不平、脱模困难;

锥度零件斜度差 0.003°,模具滑块运动卡顿。

3. 位置精度:多工序的 “协同线”

核心影响:多孔、多槽零件的位置偏差,导致整机装配失败。

真实案例:

机械零件孔距差 0.01mm,螺栓穿不进去;

模具导柱孔与型腔垂直度差 0.005mm,导向磨损加剧;

变速箱齿轮槽位置差 0.008mm,啮合噪音大、易损坏。

04表面粗糙度:工件的 “长寿线”,糙一点就易坏!

哪怕精度达标,表面粗糙也会让工件 “短命”,具体影响体现在 4 个方面:

1. 耐磨性:越糙越易磨

核心逻辑:粗糙表面的 “微观凸起” 会增加摩擦,加速磨损。

关键数据:Ra0.4μm 的模具型腔,寿命是 Ra1.6μm 的 3~5 倍。

案例:滑块、导轨表面粗糙(Ra>0.8μm),运动时易 “咬合”,磨损速度翻倍。

2. 密封性:越糙越易漏

核心逻辑:粗糙表面的 “微观缝隙”,密封件无法完全贴合。

案例:液压元件密封槽 Ra>0.8μm,液压油泄漏;气动接口 Ra>1.6μm,气密性不足。

3. 耐腐蚀性:越糙越易锈

核心逻辑:粗糙表面的 “微观凹陷” 易残留水分、杂质,引发腐蚀。

案例:户外机械零件 Ra>1.6μm,雨水灰尘残留加速锈蚀;医疗器械 Ra>0.8μm,易滋生细菌。

4. 加工成本:越糙越费钱

核心逻辑:粗糙表面需额外打磨、抛光,增加工序成本。

对比:

快走丝工件(Ra1.6~3.2μm):需人工抛光 2~4 小时;

中走丝工件(Ra0.8~1.6μm):轻微抛光或免处理;

慢走丝工件(Ra0.2~0.8μm):直接装配,无额外成本。

05关键关联:精度和粗糙度,缺一不可!

很多人以为 “精度够就行”“表面糙点没关系”,但两者是 “相辅相成” 的:

精度是基础:再光滑的 “歪轴”,也无法正常旋转;

粗糙度影响精度稳定性:粗糙表面磨损后,尺寸会逐渐偏差;

工艺协同优化:多次切割(粗切 + 精切 + 修光)既能提升精度,又能降低粗糙度。

06实用建议:不同场景怎么选?(直接对号入座)

咨询:159 1097 4236

07最后总结:把控质量的 3 个关键动作

选型匹配:按工件要求选设备(精度优先选慢走丝 / 中走丝,成本优先选快走丝);

工艺优化:

精度:多次切割、优化电极丝张力、补偿损耗;

粗糙度:降低精切速度、用细电极丝、减小脉冲电流;

设备维护:定期校准机床、更换导轮和电极丝,避免设备误差。

一句话总结:精度决定 “工件合格”,粗糙度决定 “工件好用”,两者兼顾才能实现最优加工质量!