01采用传统行星运动方式的不足

为何采用这种圆孔磨削方式而非X、Y轴插补呢?原因在于机床工作台采用的是滚珠丝杠。若采用插补方式,滚珠丝杠的螺距误差以及丝杠和螺母之间的运动间隙难以消除,这会导致在加工过程中无法实现较高的精度。而且,这种行星运动结构还存在一些不足:

1)磨削主轴受限:磨削主轴悬挂在机床主轴端面上,重量不能太大,这就限制了磨削主轴的功率。并且在加工不同直径大小的孔时,由于转速范围限制,需要更换磨削主轴,这一过程耗时较长。

2)连续轨迹磨削误差大:砂轮旋转中心和机床主轴中心不同轴,在进行连续轨迹磨削(轮廓磨削或非圆磨削)时,只能采用插补磨削方式,即便配备数控 C 轴实现跟随运动,误差依然不可避免。

3)结构复杂成本高:主轴机构庞大、重量大,在冲程磨削时无法保证较高的垂直方向尺寸公差,难以实现三维轮廓的精密磨削。为保证精度,需要配备大量装置(如冷却、配重等),导致结构复杂、成本高昂,后续维护保养成本也极高。

4)对操作工要求高且效率低:磨削工作对操作人员要求很高,只有经验丰富的操作工才能保证最终磨削精度,而且整个过程复杂,效率较低。

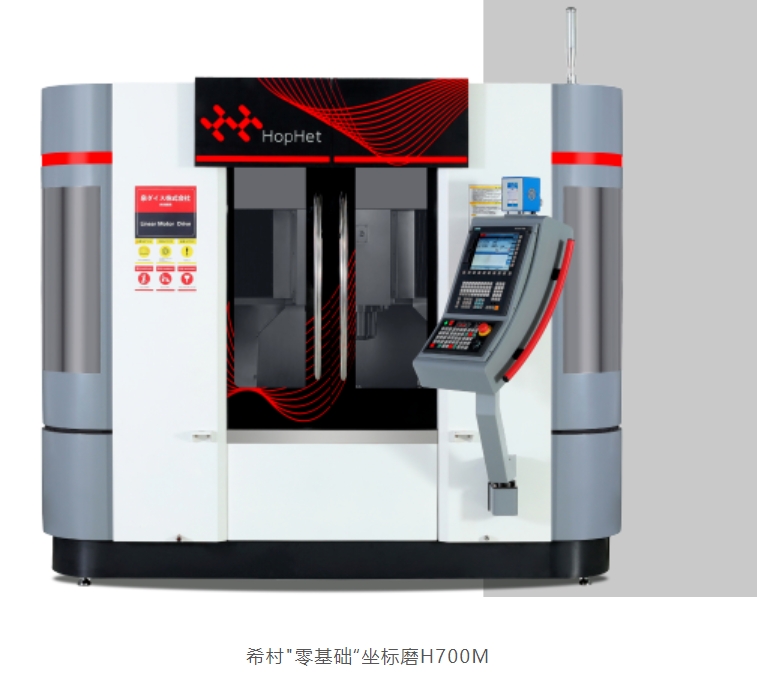

02日本希村"零基础“坐标磨

日本希村HOPHET坐标磨打破传统局限,采用“全恒温控制床身搭载纳米级精度控制器、超精密直线电机”,并在此基础上开发了“零基础”超精密坐标磨床,不仅精度高,加工效率更是传统坐标磨床的3 - 5倍。

1)龙门式宽衡量结构:龙门式宽横梁结构,缩短了主轴和框架之间的距离,聚焦了主轴上下移动方向,避免了主轴在极限值工作时产生震动,从而保证加工精度和表面光洁度。

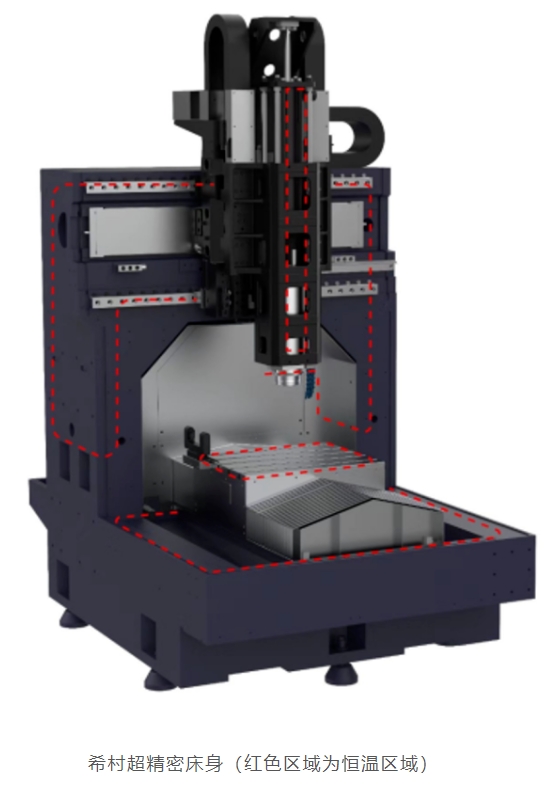

2)整机恒温系统机床所有发热源都设置了恒温系统,温度控制精度达到 ±0.1℃,能随时带走发热源产生的热量。只有各个部件处于一致的恒温状态,才能保证机床长时间加工精度稳定。

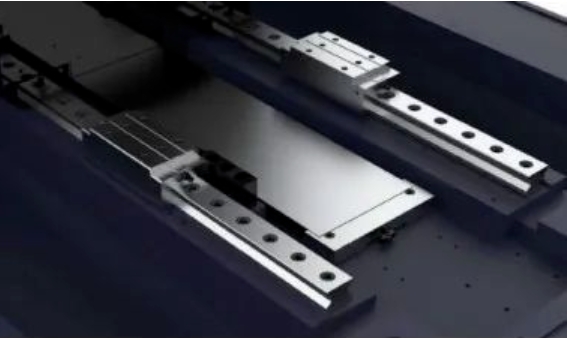

3)超精密直线电机驱动所有轴都采用直线电机替代传统丝杠,无磨损、无反向间隙、加速度快,大大提高了机床长时间加工的稳定性。

无反向间隙

4)“零基础”磨削系统只需人工装夹,将传统 95%的人工操作降低到现在的 5%,不仅减少了对专业人士的依赖,还能大幅确保工件良率,使传统加工流程效率提高 3 - 5 倍!

希村开发了 “在机检测、磨头补偿” 等智能化功能,只要人工把工件装夹好,就能在机仓内一站式完成 “粗加工 - 半精加工 - 精加工”。

希村“零基础”坐标磨可稳定孔径误差≤2um,在机出检测报告替代传统三坐标。传统三坐标只做抽检,大大提高了生产良率和加工效率。

咨询:159 1097 4236

03日本希村"零基础“坐标磨的应用

目前,希村“零基础”坐标磨可广泛应用于塑胶模具、齿轮泵、医疗模架、减速机、航空发动机转子等领域,还能完成人形机器关节的镗铣工艺。