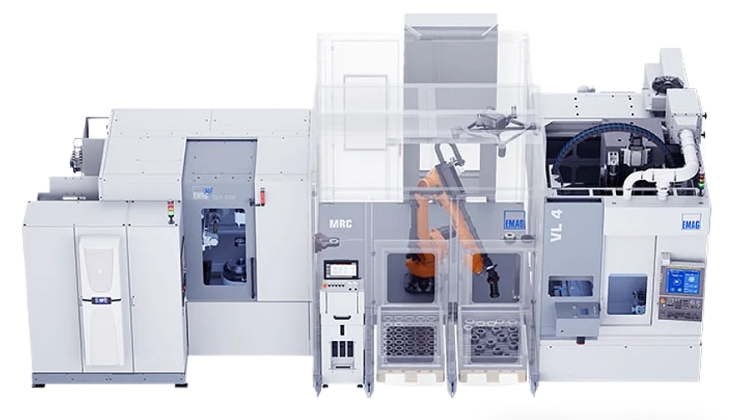

工业生产中自动化水平的提升对企业提出了明确要求:调试时间短、工件更换灵活、与现有生产环境集成简便。模块化机器人单元(MRC)正是为满足这些需求而设计的自动化系统,尤其适用于机械加工领域中的工件自动搬运任务。

MRC最初作为料仓拾取解决方案推出,但其设计之初就定位为通用型自动化系统。凭借模块化设计,埃马克MRC能够通过组合不同模块来满足多种应用需求,无需对系统进行根本性改造即可适应新任务。

结构与关键技术数据

MRC的一大特点是结构紧凑、便于运输。机器人单元宽度为2.70米,可直接通过卡车运输,无需拆解。所有模块均安装在同一底板上,既可使用起重机吊装,也可用叉车搬运。

这种一体化设计支持完整的预调试。工艺流程、运动序列、机械手功能及接口均可提前设置与测试。客户在现场只需进行定位对接,并连接压缩空气、网络和电源等介质,即可快速完成集成,大幅缩短实际调试时间。

该理念已在实际应用中验证:在交付后数日内,MRC即可完成全部调试。对企业而言,这意味着自动化项目启动更快、实施过程更可预测。

作为现代自动化组件的MRC

MRC设计为开放式自动化系统,其重点不在于单一工序,而在于多种生产技术的联动及辅助工序的集成,尤其适用于与上游进料系统的连接。

机器人单元可与多种物料供应方案配合使用:

➢ 从托盘、托盘笼到小型装载容器;

➢ 从套装产品到散装货物;

➢ 通过自动导引车(AGV)手动或自动送料;

➢ 外部供应商提供的定制喂料方案。

所用喂料技术通常由用户指定。MRC的设计使这些系统能够简便接入,无需复杂调整,因此既适用于新生产线,也便于现有产线改造。

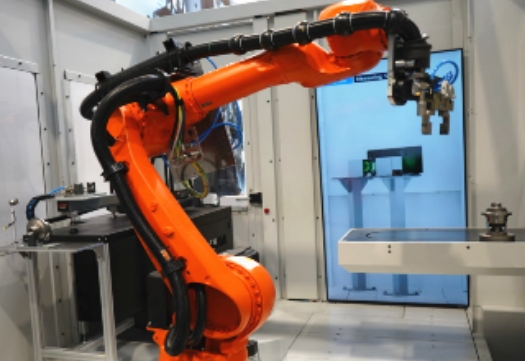

MRC中的机器人操作

使用案例:从无序抓取到码垛

灵活性一直是MRC研发的核心。

以差速器壳体的自动处理为例:工件从托盘上抓取、精确定位后传送至机床穿梭机。基于模块化设计,同一流程可迁移至其他工件类型,而无需改变机器人单元的基本结构。这为用户在需求多变的市场中提供了可靠的投资保障。

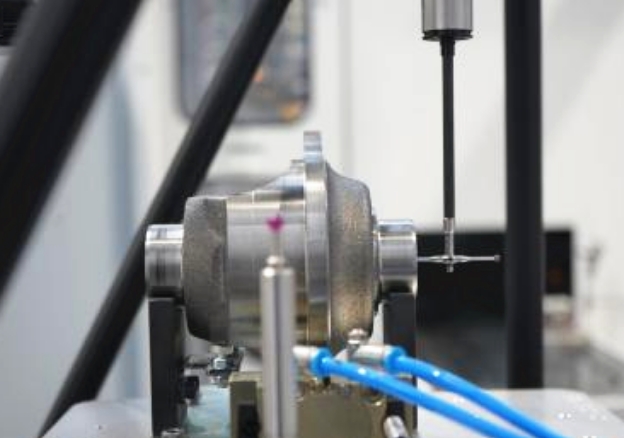

MRC中的集成测量功能

标准化夹具与法兰设计

经济型自动化的关键因素在于工程设计。MRC采用通用法兰系统,可适配多种抓取模块,支持安装不同规格的气动、中心式或平行机械手。

该设计的优势在于减少了项目定制化需求。大多数情况下,仅需调整夹爪部分,而法兰、机械手模块及接口均可保持不变。这不仅简化了设计,也便于维护与备件管理。

标准化机械手和法兰系统

软件功能确保流程可重现

除了机械设计,软件与操作性在自动化中同样至关重要。MRC集成了码垛与位置管理功能:只需一次基准点标定,系统即可自动计算所有抓取与放置位置。

这基本免除了对单个位置进行手动示教的需要。托盘布局或工件排列的变更可通过软件直接调整,无需大幅修改机器人程序,从而提升工艺可靠性、缩短换型时间。

咨询:159 1097 4236

为用户带来的优势

MRC并非独立的自动化模块,而是集成化生产体系中的灵活组件。

用户可从中获得以下收益:

✔ 标准化程度高,项目周期短;

✔ 进料与工件方案高度灵活;

✔ 接口与机械手系统标准化;

✔ 工艺稳定性强;

✔ 与现有产线快速集成。

MRC能够满足批量生产与变型生产中现代自动化的核心需求,为高效工件处理提供技术简洁、实施便捷的解决方案。