2005 年,DCL公司和CMT公司整合到CMT旗下,共同开发一种新型小零件外圆磨床。DCL开发了一系列磨床,例如:

1. 适用于无心磨削应用的“UCG”

2.具有很高切削力的金刚石平面磨床

3.极高精度的轮廓高速加工的凸轮环磨床

4.柴油喷油器阀针磨床

5.车轮轴承面配合磨削和欠载测量

6.燃油喷油器零件加工的端面螺纹磨床

7.螺旋磨削用四轴联动磨床

8.多级孔、座面和端面磨床

CMT公司的持续机床开发计划诞生了VECTOR型号机床。新机床将从这些创新中受益,并以更明确的客户群为目标。

像早期的DCL公司机床一样,工件自动处理成为了机床的组成部分。VECTOR机床的主要特征如下:保留高压磨削液、灵活应用磨削前后的测量和去毛刺等操作、适合连接到顺序化制造单元。

前两台VECTOR磨床在2006年出售给客户,用于磨削柴油喷油器工件。随着市场主导的应用程序的发展,导致了各种不同工件的出现、夹具以及在砂轮磨粒类型、冷却液、机床参数、监控策略和辅助工序方面的工艺改进。

在2009年,CMT公司成功赢得了两条完整生产线的订单,这是第一套集成了第三方模块基于Vector磨床的磨削单元。

2013年,我们售出了第一台旋转输送式端面磨床。

20世纪80年代是公司的一个转折点,因为CMT确定除了精度和可靠性之外还需要更高的生产率。拥有先进的工业控制系统,令该公司对现有设备进行了电子控制系统的改造,通过专有和定制的测量解决方案实现了零件处理的自动化,并加强了质量控制。

2005年,CMT对机床开发的持续承诺促成了VECTOR系列产品的诞生,这是一种用于小零件的外圆磨床。“在一个盒子里磨削”的设备设计理念使得它很容易能将高压磨削液和废料处理过程包含在内。VECTOR系列成为最紧凑的5轴全自动数控圆柱机床。VECTOR迅速受到汽车客户的欢迎,他们希望将圆柱形磨床集成到生产线中。

VECTOR系列介绍: 提高生产率的下一代磨床

2005年,一项全面的市场调查显示,90%以上的磨削应用所涉及到的磨削长度小于75毫米,主要市场是高精度燃油喷射部件和涡轮增压器。根据这一宝贵的见解,CMT迅速开发了创新的CMT VECTOR系列,其最大磨削长度为100毫米,集成三轴上料系统,专门为大批量外圆磨削项目设计,通常每年能生产250,000至1,000,000个以上的零件。

2006年,CMT首次引进了突破性的VECTOR磨床,当时CMT成功地将其出售给了一家专门磨削柴油喷射部件的印度客户。从那时起,VECTOR系列经历了不断的发展,使CMT能够提供各种工件呈现和保持选项,并结合涉及高速超级磨料,磨削液和机器参数的细致工艺改进。

VECTOR系列在性能方面已牢固地确立了自己作为市场领导者的地位。

咨询电话:135 2207 9385

参数如下:

最大砂轮直径–457 mm

最大砂轮宽度–50 mm

砂轮孔径–152毫米/203毫米

研磨主轴功率–5.5 kW

最大车轮转速–5000转/分

行程“X”方向–190 mm

行程“Z”方向–60 mm

工作台平台高度-150 mm

控制系统——西门子840D

最大轴数(包括机器人)–8

机器人和抽屉系统

有效载荷工件+夹具–6 kg

U’–V’–W’轴移动–780 mm x 450 mm x 340 mm

托盘区域–2 x 325 mm x 325 mm

工件尺寸指南

最大直径–110 mm

中心之间的最大长度–160 mm

两个柱塞中的最大接地长度–100 mm

最大砂轮直径–457 mm

最大砂轮宽度–50 mm

砂轮孔径–152毫米/203毫米

研磨主轴功率–5.5 kW

最大车轮转速–5000转/分

行程“X”方向–190 mm

行程“Z”方向–60 mm

工作台平台高度-150 mm

控制系统——西门子840D

最大轴数(包括机器人)–8

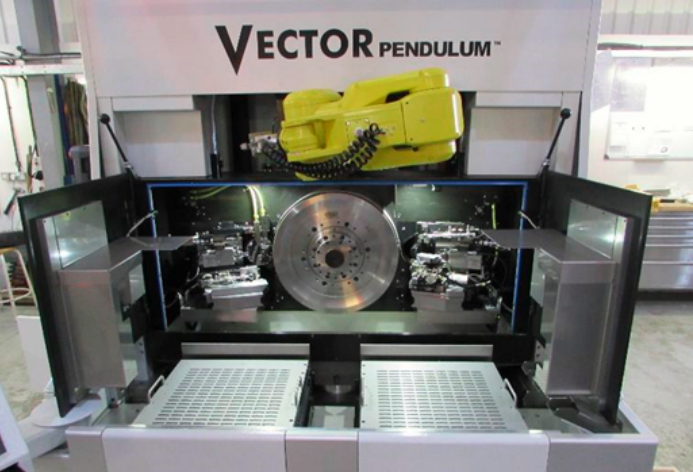

优化大批量磨床节拍的一个关键方面是将“冗余时间”减少到最低限度。在这里,VECTOR TWIN作为该系列中最先进的设备脱颖而出,在分度盘中安装有两个工作轴。这种独特的配置允许同时进行上料和磨削操作,从而显著减少循环时间高达50%。

在右侧磨削区磨削,在左侧上料区同时上料,让磨削和上料同时进行。工作头鼓的分度时间只有1.2秒,保证屑到屑的时间不到2秒。

上料位置也便于二次操作,如毛刷去毛刺、加工后直径测量、加工前长度定位、清洗、激光打标等。

由于固定的磨削防护,冷却液和磨削碎屑被完全密封,机器能够在冷却液压力高达100巴的情况下以140米/秒的速度磨削。

保护系统还允许零件拾取/放置位置靠近工作主轴,允许将上料系统无缝集成到设备中,而不会产生任何污染风险。最大限度地减少机器人的运动,并使设备占据一个非常紧凑的只有1200mm x 1925mm的占地面积。

VECTOR设备:为卓越奠定基础

VECTOR设备是其系列产品的核心,一个高效的生产型磨床,集成了完整的上料系统。凭借其紧凑的设计和先进的技术,VECTOR设备为卓越的性能和精度提供了坚实的基础。

VECTOR TWIN设备:释放并发生产力

基于VECTOR设备的优势,VECTOR TWIN引入了双主轴工作头,可以在磨削过程中同时上下料。这一创新功能减少了等待时间,最大限度地提高了生产率,提高了工作效率。

VECTOR QUAD设备:同时磨削,生产率翻倍

VECTOR QUAD专利技术代表了生产磨削的革命。配备四轴工作头,方便同时磨削两个工件,同时允许无缝上下料操作。这种卓越的设备概念有效地提高了生产率,获得了卓越的结果。

VECTOR PENDULUM设备:重新定义广泛用途

CMT巧妙地开发了VECTOR PENDULUM 设备,以满足磨床市场的多样化需求。通过在磨削主轴的每侧安装一个工作头,这台非凡的设备可以同时进行两个单独的磨削操作。上下料在一个工位进行,而磨削在另一个工位进行。VECTOR PENDULUM设备让直线或角度磨削更具灵活性,支持一系列的工作夹紧选项。

VECTOR NANO设备:精度的未来为了满足对尖端技术精度日益增长的需求,CMT提出了VECTOR NANO设备。专为满足严格的亚微米公差要求而设计,NANO设备结合了高机械刚性和优异的阻尼性。它的静压磨削和工作头主轴是液冷的,具有优越的热稳定性,可以实现极高的切削速度。

VECTOR GFS设备(棒料磨削):简化生产流程VECTOR GFS设备集成了一个独特的棒材进给上料系统,允许工件直接从标准或硬化棒材进行磨削。通过消除对车削和单独硬化操作的需要,这台开创性的设备节省了时间和资源,提供了更高效的生产解决方案。

VECTOR ROTARY设备: 实现复杂球面轮廓加工设计以满足复杂的混合球面轮廓的需求,VECTOR ROTARY设备将附加的伺服电机驱动的“B”轴安装到单轴工作头上。这种先进的功能为生产具有卓越精度的复杂配置成形提供了新的可能性。

VECTOR CONCENTRIC设备:无与伦比的同心性和多功能性当同心性最为最重要时,VECTOR CONCENTRIC设备登场了。该设备擅长磨削细长轴,也同样擅长同时磨削齿轮轴的两侧。其创新的设计,工件在滚轮之间旋转,并被驱动到一个固定的停止位,确保了卓越的同心度和精确的结果。

VECTOR POLYGON设备:重新定义精度磨削VECTOR POLYGON设备的突出特点是其最先进的工作头,专门设计用于提供卓越的多功能性和精度。通过集成可编程的“C”轴,操作员可以完全控制同步轴运动,允许动态插补和无缝创建复杂的离轴形式或特定的几何轮廓。

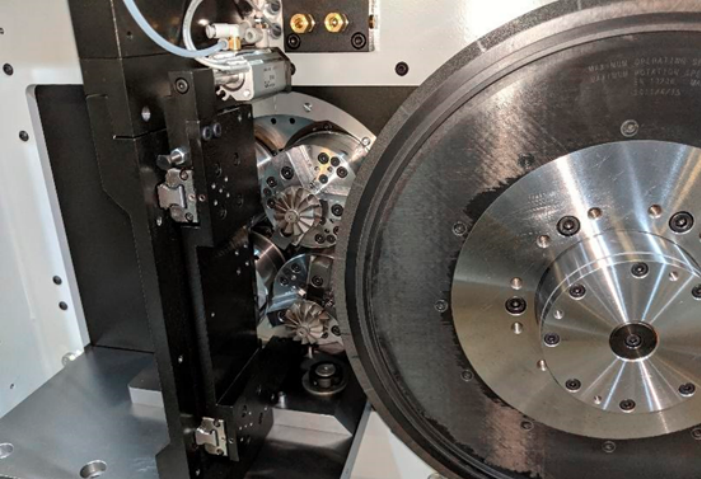

1.涡轮增压器叶片磨削

CMT致力于为汽车行业的涡轮增压器提供量身定制的解决方案。我们有能力为您VNT涡轮增压器组件的生产提供一整套交钥匙的系统,让一台机床实现两道工艺加工。

无论您的叶片规格如何,我们都会设计出一套解决方案满足您的需求。

这款CMT设计的双爪卡盘,专门用于固定VNT涡轮增压器叶片,位置公差仅为50nm,性能可靠,可重复使用。我们可以根据您的需求进行定制。

CMT的VNT涡轮增压器零件生产独具匠心,我们在机床中安装了一个辅助磨削工位,让您可以在VNT涡轮增压器工件上直接磨削叶片尾翼顶端。

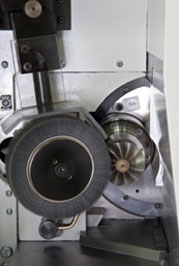

2.涡轮增压器的叶片快速磨削(轮廓和凹槽):

CMT工程师通过参与客户项目的定制,在叶片磨削方面积累了丰富的行业经验和专业知识。我们将根据您的叶片规格,就叶片的实际性能提供专业建议。

涡轮增压器叶轮的磨削工件是由耐高温合金制成,因此磨削十分困难。CMT是定制此类精密磨削工艺的专家,完全有能力满足您的需求。

Vector机床主轴的高刚度可以快速去除金属。对于中等批量生产,带有常规砂轮的Vector基本型机床可同时完成工件的切入磨削与成型。带有超硬砂轮的Vector双轴型机床具备极高的主轴利用率,可用于大批量生产。

CMT还自主研发了一个全自动系统,可用于磨削涡轮增压器主轴和叶轮组件,特别是叶轮轮廓和油封凹槽。这将极大提高您的生产效率。

涡轮增压器轴和滚轮—个性化为宗旨

我们有多种涡轮增压器生产工程解决方案。例如,多工位托盘、带输送机的单工件托盘或不带托盘的直线进料系统都可以用于工件处理。同时,我们还支持工序后测量和去毛刺等操作以及各种特征检测系统。

CMT将帮助您选用机床所需的各类砂轮冷却液,诸如陶瓷CBN或者普通砂轮相应使用冷却液或冷却油,并且还会为您评估每种选择的优势。不仅如此,我们还会就金刚石滚轮或金刚石盘修整砂轮的选择,向您提供专业的咨询服务。

CMT 可以设计出一个灵活的进料系统,以加工不同尺寸的涡轮增压器组件。

该单工件进料系统可以实现对不同尺寸涡轮增压器组件的上料。

该辅助去毛刺工艺可以实现磨削后和下料前工件去毛刺。

CMT设计了这样一个涡轮增压器上料— 转向—下料的系统,提高了工件交换速度。

在最新的GAC(Gap and Crash)传感技术的帮助下,该涡轮增压器已固定到位,准备在尾座上进行廓形磨削,以期将磨削周期降至最短。

3.燃料喷射部件生产—个性化为宗旨提高产量和性能

CMT在柴油喷射部件磨削方面拥有40多年的经验。

Vector基本型或Vector双轴型机床可通过一次或两次插入磨削并对多个组件进行磨削。我们能够为多种类型的工件提供合适的方案。

批量的进料系统给客户的托盘上料,机床自主性得到极大提升。

燃料喷嘴磨削方案

概括VECTOR设备提供了与尖端设备相当的磨削时间,与传统上料设备相比,VECTOR TWIN设备上料时间减少了80%以上。

随着磨削技术的进步,这种效率变得越来越重要。VECTOR系列设备通过降低单位成本、减少维护需求和紧凑的占地面积从而降低成本。它提高了质量与优越的工件几何形状,精确的尺寸控制,并尽量减少过程中断。

VECTOR系列设备确保了可靠性,减少维护,能源和原材料效率,提供了更安全的工作场所并物有所值,在苛刻的制造环境中设定了标准。