光学产品其实在我们的生活中很常见,简单到比如我们佩戴的眼镜、相机镜头、安防摄像头等小口径应用,再到遥感成像卫星的光学镜头、天文望远镜(哈勃、韦伯)镜面、大型光学望远镜、武器光电吊舱镜头等大口径领域。我们在不断丰富着产品、拓展产品的应用领域,技术的突破使得我们不断挑战工艺的极限,满足更苛刻、更严格的应用场景,市场的需求又在不断促进着人们不停地迭代更新技术创造出越来越多不可思议的产品。

那么今天我们就来简单聊一聊关于光学加工的知识,一个不起眼的原材料是如何变成我们手中各式各样的产品和设备,这其中又是怎样的一个过程。

精密光学加工的工艺流程:一个材料是如何变成光学成品的?

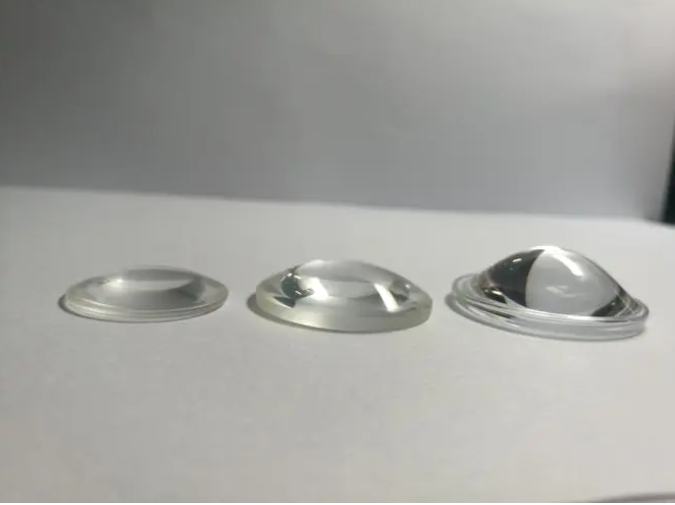

首先我们从下面的图来直观地看看原材料如何一步步地将其变成光学元组件产品。

光学加工工艺主要包括毛坯成型、粗磨、精磨、抛光、磨边、镀膜、胶合等工艺环节。

光学的原材料:

光学玻璃:包括有色光学玻璃、激光玻璃、石英光学玻璃、抗辐射玻璃、紫外红外光学玻璃、纤维光学玻璃、声光玻璃、磁光玻璃和光变色玻璃。

光学晶体:

卤化物单晶:氟化物单晶,溴、氯、碘的化合物单晶,铊的卤化物单晶。

氧化物单晶:蓝宝石(Al2O3)、水晶(SiO2)、氧化镁(MgO)和金红石(TiO2),与卤化物单晶相比,其熔点高、化学稳定性好,在可见和近红外光谱区透过性能良好。用于制造从紫外到红外光谱区的各种光学元件。

半导体晶体:单质晶体(如锗单晶、硅单晶),Ⅱ-Ⅵ族半导体单晶,Ⅲ-Ⅴ族半导体单晶和金刚石。金刚石是光谱透过波段最长的晶体,可延长到远红外区,并具有较高的熔点、高硬度、优良的物理性能和化学稳定性。半导体单晶可用作红外窗口材料、红外滤光片及其他光学元件。

光学塑料:聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)、聚碳酸酯(PC)、苯乙烯丙烯腈常缩写成AS与SAN、苯乙烯-甲基丙烯酸甲酯共聚物(MS)、聚4-甲基-1-戊烯,简称TPX,商品名为TPX、透明聚酰胺。

毛坯成型:

从最原始的矿石或经过化学反应制成的原材料在进入正式的加工之前需要对其进行初步处理,把这些材料加工成我们后续加工需要的雏形,叫做毛坯成型工艺。毛坯是光学零件的初型,有块料毛坯(小批量用)、型料毛坯(大批量)、棒料毛坯。

玻璃块料毛坯成型:

是用玻璃块加工而成的毛坯。在毛坯成型工艺环节下面还有多个工艺,主要加工工序有:锯切、整平、划割、滚圆、开球面。

锯切:玻璃的光学材料毛坯加工主要采用金刚石锯料机器。按照进给机的特点可以分为重锤进给、丝杠进给和液压进给三种。

整平:将锯切过后的坯料不平整的表面磨平,并修磨厚度和两面的平行度、修磨角度等处理,有散粒磨料研磨和金刚石磨轮铣磨两种。

划割:将需要利用到的毛坯料进行切割,去除多余的部分。常采用金刚石玻璃刀(或滚刀)进行划割加工。

滚圆:圆形零件的毛坯,整平之后变成长条进行磨外圆,称作滚圆。常用的方法有:在平磨盘上用散粒磨料滚圆;在外圆磨床上用砂轮磨外圆。

开球面:透镜的毛坯的开球面,是将滚圆后的毛坯磨成球面,时期达到零件粗磨完工后的曲率半径和中心厚度的要求,所以开球面可以成为一种粗磨。主要有两种方法:散粒磨料研磨法和金刚石磨轮铣磨。

塑料毛坯成型:

光学玻璃零件的型料毛坯加工方法有:热压成型、浇铸成型等多种方法。热压成型毛坯的主要工艺过程包括:备料、加热、压制成型、退火。

棒料毛坯成型:

用棒料生产毛坯的一般工艺过程为:切割、开球面。

粗磨:

将块料或型料毛坯加工成具有一定几何形状、尺寸精度和表面粗糙度的工序。粗磨的方式有散粒磨料加工法、固着磨料加工法。

散粒磨料加工:用金刚砂和水搅拌而成的磨料在磨盘对玻璃工件进行的粗加工。根据球磨的形状可以分为磨凸面零件用凹球磨和磨凹面零件用凸球磨。这种加工方法下粗磨球面一般要用从粗到细三道磨料加工。第一道磨粒度的选择要根据加工工件的弧高大小确定:单件弧高大于1mm时,第一道磨料粒度粗于180#;单件弧高在0.4~1mm时,选用180#磨料;单件弧高小于0.4mm时,选用240#或280#磨料。第二道、第三道粗磨磨料力度选择比第一道磨料粒度要依次减小1、2个粒度号。粗磨完后表面粗糙度要求达1.6μm,相当于W40或W28磨料加工的表面。

固着磨料加工:尖硬的磨料颗粒对玻璃表面的机械破碎去除过程,水解作用是次要的

球面粗磨:对于球面的粗磨通常会采用洗削加工,又称为范成法加工,利用磨轮刃口轨迹包络面成型球面的方法。是一种固着磨料加工方法。

精磨:

减小零件表面的凹凸层深度,并提高其均匀性;进一步改善零件表面的面形精度及有关尺寸精度,以满足抛光对零件表面结构和形状的要求。

精磨一般用两道砂,即用两种粒度不同的磨料。若第一道砂的磨料粒度为W28,第二道砂的磨料粒度则为W14。有些特殊零件需要三道或四道砂,磨料粒度可选用W28、W14、W10、W7等。

抛光:

抛光是对光学元组件精度影响最大的一个环节,或者说,光学元组件精度的提高抛光占了绝对重要的位置。因为抛光是光学元组件表面加工处理最后且是最重要的一道工序。

抛光的目的主要有两个:去除精磨的破坏层,达到规定的表面疵病等级要求;精修面形,达到图纸要求的光圈和局部光圈数,形成光滑透明的表面;

从其重要程度来看,直接影响元组件的精度,其中涉及到许多关键、核心的技术,所以这部分的工作基本掌握在厂商自己的手中完成,质量可控。因此我们会在后面的部分单独对抛光进行介绍。

磨边(定心磨边):

对边缘形状有特殊要求或者边缘部分在使用范围内的镜片需要进行磨边的处理,将定心后的透镜进行对称的磨外圆。

超声波清洗:

对光学元组件经过表面的加工之后进行清洗,以便于后续的工艺。

镀膜:

超精密光学器件制造涉及的重要技术之一就是表面镀膜技术,光学元组件的分光光谱特性是依靠光学薄膜的偏振分光、减反射、光谱波长准确定位等特性实现。

精密光学元组件对光学薄膜的光谱控制能力和精度要求高,光学薄膜设计日益复杂,高性能要求的光学薄膜的膜层数已经多达100层以上,存在厚度只有几个纳米的超薄层。稳定的镀膜工艺和监测技术是确保高质量光学薄膜的关键因素。

因此这部分工艺还是保持在光学厂商自己的手中完成,和抛光一起共同成为整个光学加工环节中最重要的两个环节。

胶合:

光学镜头的胶合工艺是指两个或两个以上的透镜、平面镜,彼此吻合的光学表面用光学胶或光胶的方法,按照一定技术要求黏结成为光学部件的工艺。目的在于改善像质;减少反射光能损失;简化复杂零件的加工;保护刻划面。

方法:树脂胶合法、光胶法;机械胶合法。

装配:

将制好的光学元组件安装在特定的机械配件上面(如有需要)。

随后就是包装入袋和成品入库,这里不做过多介绍。

总结:

上面介绍的是一个相对通用的工艺流程,有的光学组件并不需要具备全部的流程,比如单层透镜、单层的光学元组件就无需要考虑胶合的工艺。针对不同的应用场景,不同的产品对应的具体的工艺有细微的差别,其中涉及到的加工技术也有所不同。

在整个加工工艺过程中一些比较简单或者对加工精度要求不高的环节,厂商通常会选择外协加工。比如冷加工光学器件工艺流程中的光学镜片毛坯切割、打孔等简单加工工序;中低难度镀膜主要包括常规要求的增透膜、普通能量分光膜、一般窄带滤光膜等工序,对镀膜设备及工艺要求不高。

对于其中影响元器件加工的重要环节:抛光(高精度平面、球面、非球面、柱面抛光等)和镀膜(高精度、高性能镀膜),光学厂商一般都会自投设备,便于掌握品控。

影响加工精度和产品性能的重要环节之一:抛光

在上一节中我们介绍到了抛光的作用,利用高精度的抛光设备对光学元组件的表面进行精细化的处理,去除其表面瑕疵,使表面保持光滑。

传统加工光学元件的设备主要有单轴机、多轴机、平球面机以及分离器等,这些传统的加工方法主要依赖光学加工者的经验,存在加工效率低、加工周期长和质量不稳定等缺点,很难把光学元件加工到高精度。

随着计算机技术的发展,计算机控制光学表面成型技术(Computer Controlled Optical Surfacing,CCOS,一般采用小磨头抛光工具)逐步进入工业应用。

随后在CCOS技术的基础上发展出了一些其它抛光方法,如应力盘抛光、气囊抛光、磁流变抛光和离子束加工方法。

咨询应力盘抛光、气囊抛光、磁流变抛光和离子束加工设备,电话:13501282025

在这些方法中,离子束抛光具有最高加工精度,是目前光学元件精密加工面形提升的最后工序,可以说离子束加工的精度决定了光学元件加工的最高精度,离子束加工已经广泛的应用于光学加工领域,其高精度、高效率的特性特别是在大口径的光学元件加工方面具有很强的优势。