离子束蚀刻:复杂表面结构的精确处理

离子束蚀刻法是一种高精度的表面加工方法,也被称为离子束磨法。带正电荷的离子束(通常是氦离子)被加速到衬底上。因此,离子将其动能转移到表面原子,导致它们被喷出,从而去除材料。为了达到均匀而准确的蚀刻效果,在该过程中基材被旋转,而离子束的直径比基材大。

离子束蚀刻的优点:

高精度-通过蚀刻在一个定义的入射角和可调离子能,甚至复杂的结构可以创造高精度。

低衬底温度,最大限度地减少热引起的变形或对材料的损害。

高通用性:离子束蚀刻适合广泛的材料,包括金属,半导体,聚合物和陶瓷。

表面清洁:氧化物层或其他污染物可以从表面清除。

离子束蚀刻的特殊形式是 反应离子束蚀刻 (里贝)和 化学辅助离子束蚀刻 (Caibe),除惰性气体外,还使用活性气体,例如。,增加选择性,影响沟槽角或提高蚀刻速率。

1、Scia Moll150

小型生产系统和150mm底材的研发应用

离子束蚀刻

反应离子束蚀刻

化学辅助离子束蚀刻

特点和益处:

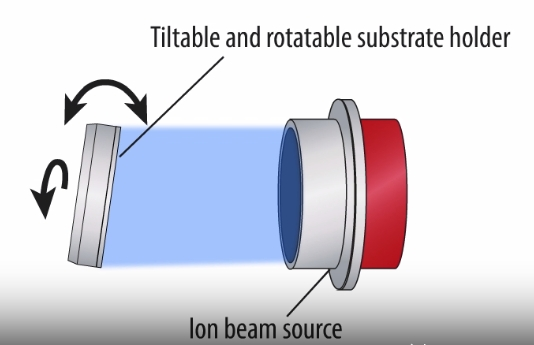

可倾斜和可旋转衬底架的蚀刻角调整

无塑造器的优良均匀性

活性气体的选择性和速率提高

采用精确的西姆斯或光学端点检测进行工艺控制

适应可变基板尺寸的载体概念

由于晶圆冷却良好,用光刻胶面罩加工晶圆

应用程序:

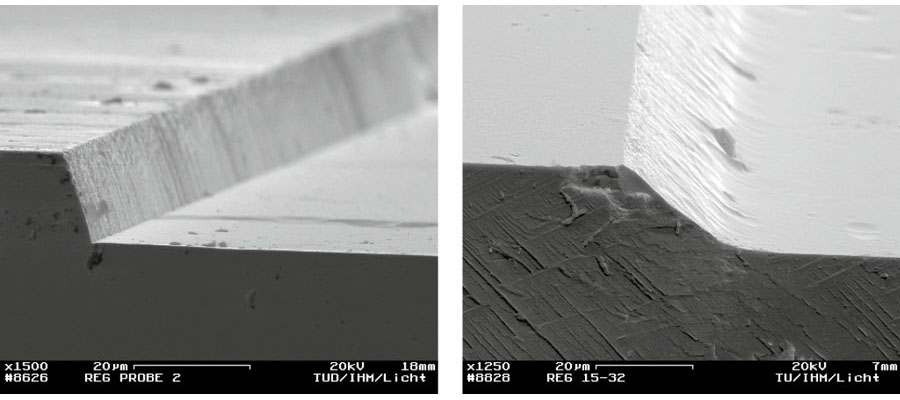

由迪亚斯红外有限公司提供的蚀刻边缘扫描图像。

热释电传感器用光刻胶和15度入射角蚀酸锂蚀刻。

左:标准光刻胶面膜,边缘锋利。

右:优化后的光刻胶边缘光滑,提高了传感器的电合性能.

磁记忆(MRAM)和传感器的结构化

金属在MEMS生产中的轧制(非洲、俄罗斯、美国、…)

不同金属和介质材料多层轧制

复合半导体的化学辅助离子束蚀刻(CAAS,GAN,INP,…)

生产三维光电微结构

离子束平滑用于减小微细度

反射离子束蚀刻用于光光栅模式传输(sio2)

申请表:

地面浮雕光栅 电子设备和电子设备

磁多层 for tunnel-magneto-resistance (TMR) sensors

制造超薄钛酸锂 红外传感器

逆向工程 集成电路芯片设备

原则:

圆形离子束源在惰性或活性气体的一定角度下蚀刻整个衬底区域

技术:

离子束蚀刻/离子束研磨

使用惰性气体离子的准直束结构或材料去除。

反应离子束蚀刻

将活性气体引入离子束源中,用于表面的活性蚀刻。

化学辅助离子束蚀刻

使用活性气体独立于离子束进行表面的活性蚀刻。

|

底板尺寸(最大) |

150毫米口径。 |

|

基座 |

水冷、氦背面冷却接触,衬底旋转1-20转,可在0-165°每0.1°的位置旋转 |

|

离子束源 |

190毫米循环微波ECR源(MW218-E) |

|

中和器 |

三重等离子桥中和器(N-3DC) |

|

碱压 |

< 5 x 10 -7 马巴 |

|

系统尺寸(WxDxH) |

1.90米x1.80米x1.75米(无电架) |

|

配置 |

单室,可选的单衬底负载锁定,可选的OSS或SimS端点检测 |

|

软件接口 |

SECS II / GEM, OPC |

|

典型清除率 |

高级官员 2 30纳米/分钟 |

|

均匀性变异 |

≤ 3 % (σ/mean) |

2、Scia Moll200

大规模生产不超过200毫米的晶圆的系统

离子束蚀刻

反应离子束蚀刻

化学辅助离子束蚀刻

咨询电话:13522079385

全表面离子束蚀刻200mm晶圆

… 200 是设计用于结构复杂的多层各种材料。为了精确的工艺控制,可以配备不同的端点检测系统.该系统具有完全活性气体兼容性,使反应蚀刻过程具有更高的选择性和速率。该灵活设计的科学磨机200使其适应作为单一的基板版本,以及在高产量的生产集群布局最多三个加工室和两个卡式负载锁。

特点和益处

可倾斜和可旋转衬底架的蚀刻角调整

无塑造器的优良均匀性

活性气体的选择性和速率提高

采用精确的西姆斯或光学端点检测进行工艺控制

由于晶圆冷却良好,用光刻胶面罩加工晶圆

可变集群布局全自动磁带处理,包括SESS/GEM通信

应用程序

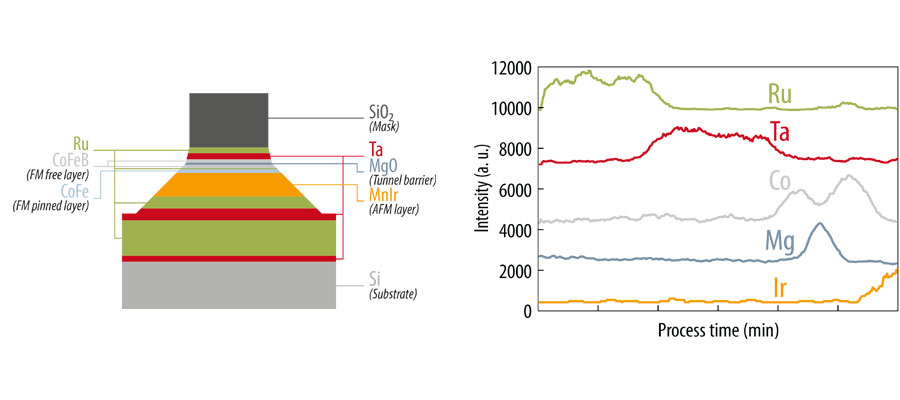

使用Sims光谱法对旋转式传感器的层栈进行蚀刻,可以确定层的变化边界,从而精确地定义角度和蚀刻停止点的变化。左边:层栈。右:西姆斯材料检测。

磁记忆(MRAM)和传感器的结构化

金属在MEMS生产中的轧制(非洲、俄罗斯、美国、…)

不同金属和介质材料多层轧制

复合半导体的化学辅助离子束蚀刻(CAAS,GAN,INP,…)

生产三维光电微结构

离子束平滑用于减小微细度

反射离子束蚀刻用于光光栅的模式传输 2 )

申请表

地面浮雕光栅 电子设备和电子设备

磁多层 for tunnel-magneto-resistance (TMR) sensors

制造超薄钛酸锂 红外传感器

逆向工程 集成电路芯片设备

原则

圆形离子束源在惰性或活性气体的一定角度下蚀刻整个衬底区域

技术

离子束蚀刻/离子束研磨

使用惰性气体离子的准直束结构或材料去除。

反应离子束蚀刻

将活性气体引入离子束源中,用于表面的活性蚀刻。

化学辅助离子束蚀刻

使用活性气体独立于离子束进行表面的活性蚀刻。

|

底板尺寸(最大) |

200毫米口径。 |

|

基座 |

水冷、氦背面冷却接触,衬底旋转1-20转,可在0-170度每0.1度的位置上倾斜 |

|

离子束源 |

350毫米循环射频源(RF350-E) |

|

中和器 |

射频等离子体桥中和剂 |

|

产量 |

12 Wafer/h (100 nm SiO 2 200mm晶圆片) |

|

碱压 |

< 5 x 10 -7 马巴 |

|

系统尺寸(WxDxH) |

3个机房和盒式磁带装卸(没有电器架和泵) |

|

配置 |

单室,可选的单基板负载锁定或磁带处理,最多可有3个加工室和磁带处理的集群系统,可选的操作系统或基于模拟的终端检测 |

|

软件接口 |

SECS II / GEM, OPC |

|

典型清除率 |

Cu: 60 nm/min, Pt: 35 nm/min, W: 18 nm/min, SiO 2 : 20 nm/min (inert), SiO 2 : 40 - 60 nm/min (reactive) |

|

均匀性变异 |

≤ 1 % (σ/mean) |

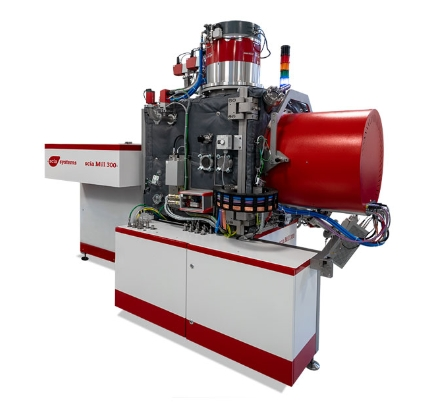

3、Scia Moll300

300mm以下晶圆的全表面蚀刻系统

离子束蚀刻

反应离子束蚀刻

化学辅助离子束蚀刻

300mm晶圆上复杂多层结构的构建

… 300 是为 离子束蚀刻 有300毫米直径的衬底材料。不同的端点检测系统可以实现精确的过程控制,而且系统的全反应气体兼容性能够提高选择性和速率的反应蚀刻过程。本系统设计灵活,既可用于带卡式装载的大批量生产,又可用于单基板负载锁定的小型生产。

特点和益处:

可倾斜和可旋转衬底架的蚀刻角调整

无塑造器的优良均匀性

活性气体的选择性和速率提高

采用精确的西姆斯或光学端点检测进行工艺控制

由于晶圆冷却良好,用光刻胶面罩加工晶圆

可变集群布局全自动磁带处理,包括SESS/GEM通信

应用程序

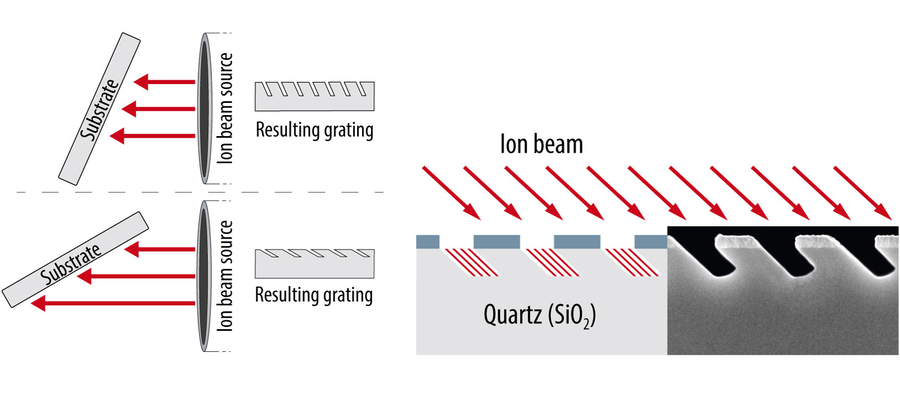

斜面浮雕光栅(SRG)作为增强现实光耦合器(AR)的反应离子束蚀刻。左边:离子束在不同入射角下蚀刻。右:从原理和扫描电镜结果看蚀刻石英光栅。

磁记忆(MRAM)和传感器的结构化

金属在MEMS生产中的轧制(非洲、俄罗斯、美国、…)

不同金属和介质材料多层轧制

复合半导体的化学辅助离子束蚀刻(CAAS,GAN,INP,…)

生产三维光电微结构

离子束平滑用于减小微细度

反射离子束蚀刻用于光光栅模式传输(sio2)

申请表:

地面浮雕光栅 电子设备和电子设备

磁多层 for tunnel-magneto-resistance (TMR) sensors

制造超薄钛酸锂 红外传感器

逆向工程 集成电路芯片设备

原则:

圆形离子束源在惰性或活性气体的一定角度下蚀刻整个衬底区域

技术:

离子束蚀刻/离子束研磨

使用惰性气体离子的准直束结构或材料去除。

反应离子束蚀刻

将活性气体引入离子束源中,用于表面的活性蚀刻。

化学辅助离子束蚀刻

使用活性气体独立于离子束进行表面的活性蚀刻。

|

底板尺寸(最大) |

300毫米口径。 |

|

基座 |

水冷、氦背面冷却接触,衬底旋转1-20转,可在0-170度每0.1度的位置上倾斜 |

|

离子束源 |

450毫米循环射频源(RF450-E) |

|

中和器 |

射频等离子体桥中和剂 |

|

产量 |

12 Wafer/h (100 nm SiO 2 ) |

|

碱压 |

< 5 x 10 -7 马巴 |

|

系统尺寸(WxDxH) |

单室,单衬底负载锁定(没有电架和水泵),2.70米x1.50米x2.00米 |

|

配置 |

单室,可选择的单衬底负载锁定或磁带处理, |

|

软件接口 |

SECS II / GEM, OPC |

|

典型清除率 |

Cu: 60 nm/min, Pt: 35 nm/min, W: 18 nm/min, SiO 2 : 20 nm/min (inert), SiO 2 : 40 - 60 nm/min (reactive) |

|

均匀性变异 |

≤ 2 % (σ/mean) |