一、总体情况

CIMT2025机床展期间,工信产业研究院组织专家组对龙门机床企业进行调研,共调研企业42家,其中国内企业38家,国外企业6家,共计调研展品超50台套,覆盖五轴联动、高速高精、复合加工等全领域。与往届相比,国产龙门机床在技术成熟度、功能集成度及市场认可度上实现较大突破。

二、展品特点

(一)国产龙门机床向高速高精化发展迅速

上海拓璞的GMB3020-B超高速龙门加工中心集超高速、高精度与智能化于一体,创新采用碳纤维复合材料移动部件,重量仅为钢结构的50%,弹性模量提升3倍,兼具轻量化与高刚性优势。其搭载高速直驱技术,快移速度高达120m/min,加速度达15m/s²,通过消除传统齿轮传动损耗大幅提升动态响应与加工效率。结合全闭环控制、静压导轨及热对称龙门结构设计,空间定位精度达0.002mm/m³,单轴重复定位精度≤0.01mm,有效抑制热变形。

通用集团的GMC2550wsμ高精度龙门五面加工中心,产品采用模块化设计,动台动梁式布局,高刚性热对称龙门结构,结合静压导轨与全闭环控制,空间定位精度≤0.005mm/m³,重复定位精度≤0.008mm。集成五面加工功能,支持一次装夹完成多面铣削、钻孔及曲面加工,减少工序切换,效率提升超40%;搭载μ级高精度主轴(6000rpm,径向跳动≤1μm)及智能温控系统,保障高速切削稳定性。

(二)国产双主轴龙门机床数量进一步提升

为适应市场高速高效加工需求,本届机床展中双主轴龙门加工中心的数量明显增加,以济二机床、格力、博鲁斯潘为代表的多家机床企业开始主动布局双主轴龙门机床的赛道。

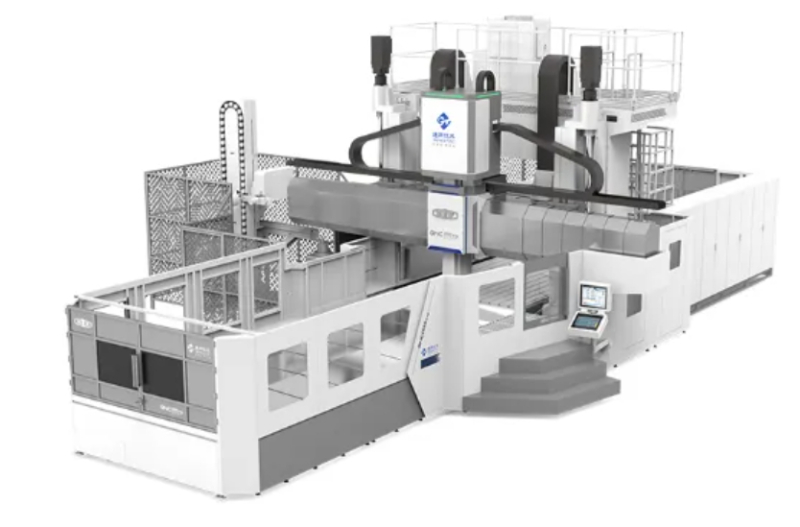

济南二机床新能源汽车大型一体化铝合金压铸零件加工智能生产线由1台高速双龙门五轴加工中心和1套机器人自动上下料物流系统组成,工作台最大翻转直径Φ2200mm,双主轴最大间距3300mm,最大快移速度120m/min,主轴最高转速20000r/min,刀库换刀时间≤3s,X/Y/Z轴加速度0.7/0.7/1.3g。采用整体式床身与大型直驱翻转工作台,配置自主研发的偏置式B/C双摆角数控万能铣头,适用于新能源汽车前机舱、后底板及电池壳等大型一体化铝合金压铸零件的高效加工。

格力智能装备(15910974236)的高速双五轴龙门数控机床GA-FMB3020D,采用高刚性核心部件和双横梁双电主轴高速协调加工,对主轴进行全新优化设计,配备自研精密直驱AC摆头、大推力直线电机及高扭矩转台,实现大型工件多面体一次成型,加工效率提升50%。基于全闭环龙门框架设计,结合120m/min快速进给与1.1G加速度,空行程时间缩减40%,能够对新能源汽车一体化压铸件的高效加工。同时,通过研究双轴双梁智能防碰撞技术、多轴联动主从耦合控制算法以及三维干涉智能防碰撞技术,成功实现了多轴安全无碰撞协调加工,确保加工效率与安全性。

博鲁斯潘(13522079385)MBG3020D-5i五轴联动龙门双主轴高速加工中心,采用高强度钢板焊接结构,高刚性、高对称分布,直线轴直线电机驱动,X/Y/Z轴全闭环控制,双主轴、双刀库独立加工,模块化转台配置,紧凑式天车龙门框架,两套独立滑台,双通道数控系统;工作台最大承重2000kg,主轴最高转速20000r/min,X1、X2/Y1、Y2/Z1、Z2轴定位精度0.015/0.02/0.012mm,重复定位精度0.01/0.015/0.01mm。

(三)国产龙门机床与AI技术逐步融合

武重集团推出了自主研制的高速高精智能重型立式铣车加工中心,依托“武重云”工业互联网平台,深度融合人工智能、数字孪生及大数据技术,重新定义了重型机床的运维与加工模式。通过自主研发的智能数控系统和多维度传感器网络,实时采集设备振动、温度及能耗数据,构建动态数字孪生模型,实现加工精度自主优化与故障预判,其AI诊断模块可提前识别刀具磨损、部件老化等风险,主动触发维护程序,将故障响应时间缩短至分钟级,维护周期优化超30%。核心技术突破包括精度智能提升系统(通过动态误差补偿将加工精度提升50%以上)和智能加工工艺系统(简化复杂零件编程流程,降低人工依赖),显著提升设备综合效率(OEE)达40%。

海天精工(13501282025)GLU系列龙门加工中心拥有海天智联自研的EPIC-100智能工业控制器和ICC柔性制造控制系统,建立了比较完善的数字孪生平台和智能调度系统,融合了生产决策算法和智能加工状态监控,实现了设备层、数据层、决策层的信息双向沟通,达到了人机实时协作的目标。

三、趋势研判

(一)高速/超高速精密加工是未来发展的重点

随着航空航天、新能源汽车、能源动力等重点领域对复杂构件加工精度与效率的需求要求不断提升和新材料应用,以及电子信息技术的高速发展带动制造工业产品的更新换代速度进一步加快,对机床制造行业的自动化水平、技术水平以及速度、加速度、精度、稳定性等性能要求也越来越高,高精、高速化已成为机床制造行业高性能化的主要发展方向。

本次展会龙门机床高速/超高速精密加工技术已成为高端装备制造业的核心突破口,包括龙门机床的主轴转速、快速进给速度、加速度、定位精度和重复定位精度等性能指标需要逐步提升。调研过程发现,国内厂家生产的龙门快速移动速度达到120m/min,加速度1.5g,主轴转速普遍达到24000rpm,提升加工能力和缩短加工周期。

(二)直连直驱技术在龙门机床上加速应用

随着机床下游产业转型迭代升级,以及高精度化、智能化需求提高,对机床制造行业的自动化水平、技术水平以及速度、加速度、精度、稳定性等性能要求也越来越高,高精、高速、高效化已成为机床制造行业高性能化的主要发展方向。而直驱直联技术具有缩短传动链、传动刚度和动态特性好等特点,能显著提高了机床的精度水平和响应速度,直联直驱技术应用将会更广泛。

本次展会中济南二机床、格力装备、博鲁斯潘等多家龙门设备进给轴和回转轴上均采用了力矩电机直连直驱技术,提升精度和加工效率,满足新能源汽车等领域的高端需求。

(三)AI智能及数字孪生技术将深度赋能机床产品发展

多家企业应用了AI 智能与数字孪生技术,从多维度深度赋能机床发展。加工上,利用AI智能与数字孪生技术实现自动编程和辅助工艺优化;设备健康管理上,故障预测维护,提升设备使用率和延长使用寿命;售后服务,为客户提供故障排除智能助手,为企业提供数据统计和分析,提供快速诊断和解决方案。武重、格力装备、海天精工等龙门厂家将AI智能与数字孪生技术渗透到产品中,提升产品加工精度、人机交互能力和智能化水平。