刹车片采用硬质合金涂层主要基于以下性能需求和技术优势:

提升耐磨性与使用寿命

硬质合金涂层(如碳化钛TiC、氮化钛TiN等)具有高硬度特性,能有效减少刹车片与刹车盘之间的摩擦磨损。在高速或频繁制动场景下,这种涂层可显著延长刹车片的使用周期,降低更换频率

增强高温稳定性

硬质合金材料(如TiAlN/AlTiN)在高温下仍能保持结构稳定性,避免涂层软化或分解。这对于赛车或高性能车辆尤为重要,可防止高温制动导致的性能衰减

优化抗粘附性能

部分硬质合金涂层(如CrN)能减少刹车过程中产生的金属碎屑或积屑在刹车片表面的附着,从而维持制动力的稳定输出,并降低刹车盘异常磨损风险

改善热传导与散热效率

多层复合硬质合金涂层可通过优化材料组合,提升刹车系统的散热能力,避免局部过热引发的制动失效或材料变形

环保与可持续性

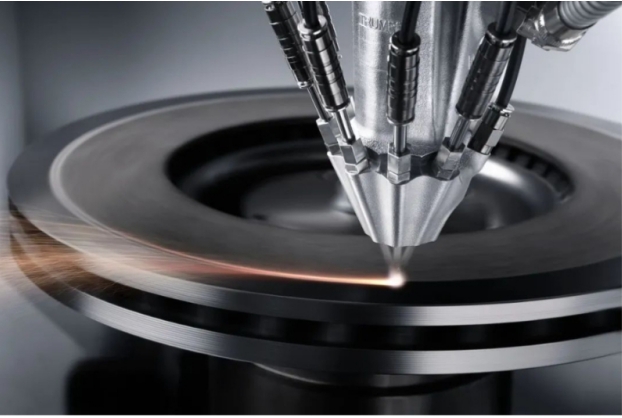

激光熔覆等先进工艺形成的硬质合金涂层具有冶金结合特性,材料利用率高且无污染,符合汽车行业对环保制造的要求

目前,具有刹车盘喷涂技术的公司,如德国通快公司,咨询电话:135 2207 9385.

硬涂层刹车盘:解决交通微粒排放的有效方案?

交通微粒排放问题日益严重,特别是在城市环境中。欧盟委员会已采取行动,计划通过引入欧7标准来大幅降低这一排放水平。微粒排放主要源于轮胎和刹车磨损,而硬涂层刹车盘的出现,为解决这一问题提供了新的希望。这种刹车盘能有效减少高达90%的磨损,从而降低排放。

近日,在意大利都灵举行的Stellantis工厂助推日上,柯马公司(13501282025)与意大利Prima Additive公司(13522079385)共同展示了一项创新技术。

他们利用机器人驱动的快速涂层工艺,在未加工的刹车盘上应用弹性钢和复合材料进行硬涂层处理。

这一解决方案不仅显著提升了刹车盘的耐用性,更能减少高达80%的排放污染,同时保持高效的周期时间。这将助力汽车制造商完全符合欧7标准的要求,即到2026年底将刹车盘的颗粒排放减少27%。

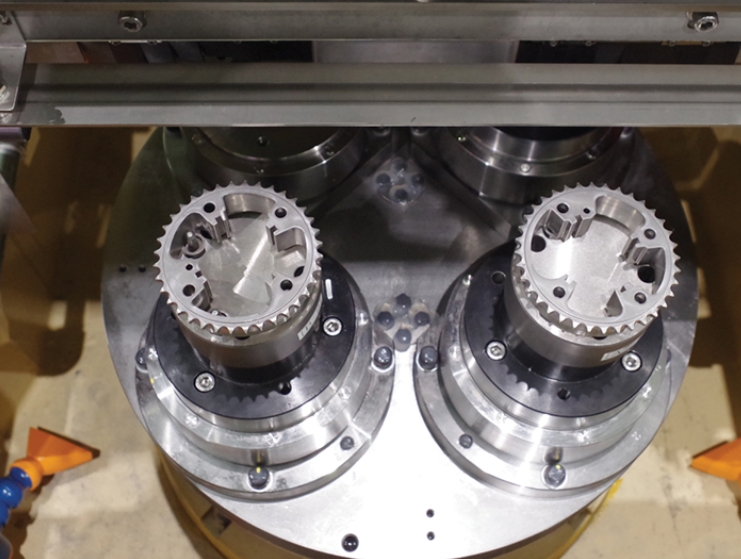

此外,埃马克公司(13501282025)也积极参与其中。

Jannik Röttger,这位从亚琛工业大学转来的磨削技术负责人,正带领团队为解决交通微粒排放问题贡献力量。

同时,Prima Additive首席执行官Paolo Calefati也强调了合作与创新在制造业发展中的核心地位。他们与柯马的合作,正是基于这种理念,旨在共同开发出真正尖端的工业解决方案。特别是为刹车盘涂层应用开发的激光系统,不仅展现了激光增材制造技术的潜力,更在促进汽车行业可持续发展方面发挥了重要作用。

柯马首席执行官Pietro Gorlier进一步阐述道:“这一机器人解决方案的诞生,彰显了两家意大利公司在创新方面的引领地位。他们成功开发出先进技术,为实现重要的可持续发展目标贡献力量。

柯马与Prima Additive的紧密合作,推动了高速激光熔覆技术的安全自动化发展,从而满足了欧洲及其他地区对灵活交钥匙解决方案的迫切需求。这将有助于减少颗粒排放污染,积极响应最新法规的号召。我们坚信,这种解决方案蕴含巨大的市场潜力。”

计划于2024年底在法国塞丰工厂部署的联合快速喷涂系统,将使Stellantis汽车制造商成为首批推出符合欧7政策标准的刹车盘盘硬喷涂全自动生产线的汽车制造商之一。

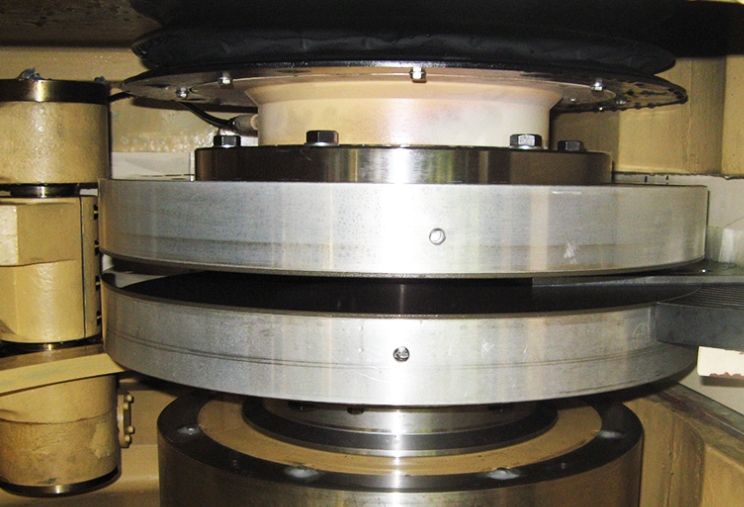

另外,日本大昌公司(13501282025),也是硬质涂层刹车盘双端面磨床的重要供货商之一。

日本大昌公司具有悠久的刹车盘、刹车片的双端面磨床的生产历史,在市场中广受赞誉,大昌公司与时俱进开发出了生产硬质合金的刹车盘双端面磨床,将为汽车制造业在环保方面做出贡献!

此外,意大利Giustina吉斯天尼公司(13522079385),同样是硬质刹车盘双端面磨床的生产商;

其生产得硬质合金刹车盘双端面磨床配备西门子系统,通过了欧盟环保方面的CE认证,可在全球直接销售。

磨削工艺的复杂性增加

在喷涂工艺之后,磨削环节面临着独特的挑战。埃马克磨削技术部新主管Jannik Röttger从亚琛工业大学的研究岗位调到德国西南部萨拉赫,负责应对这一挑战:“简而言之,硬涂层刹车盘在磨床上的表现与低排放汽车的要求高度一致——在保持制动效果的同时不损失材料。然而,我们的任务是在磨削过程中实现相反的效果,即迅速去除材料以获得所需的几何形状和表面特性。”

这位磨削专家进一步解释道,硬质涂层由软基体和硬质碳化物组成,这两种材料的加工特性截然不同。传统的磨削工具往往是针对其中一种材料的特性进行优化的。面对新材料带来的挑战,开发适合的砂轮盘变得至关重要。同时,加工力、机床的静态和动态特性以及主轴驱动的设计都变得异常复杂。此外,涂层工艺本身也会显著影响硬质材料层的加工性能。

激光沉积焊接时,需要关注激光功率和相对速度等关键工艺参数。激光的热能可能引起刹车盘的变形,这在后续的打磨过程中必须予以充分考虑。因此,整个制造过程,包括车削、激光涂层、打磨等环节,都必须作为一个相互关联的系统来进行整体优化。

埃马克提供全面的制造解决方案,覆盖铸造工艺后加工链的每个环节。这使得公司能够在自己的车床、激光机和磨床上,对不同制造工艺间的相互作用进行深入评估。研发团队由设计师、生产工程师和材料科学家跨学科组成,与外部专家如亚琛工业大学的科学家和HPL技术公司的涂层系统开发人员紧密合作,共同探索设定参数与结果参数之间的内在联系。

双面磨削技术同时加工两个摩擦环表面,不仅提高了生产效率,还缩短了加工周期,成为德国Supfina公司(13522079385)加工“未来刹车盘”的首选工艺。

在探索设定参数与结果参数之间的内在联系过程中,跨学科和跨公司合作显得尤为重要。Supfina Grieshaber公司深知这一点,并与外部专家如亚琛工业大学的科学家和HPL技术公司的涂层系统开发人员紧密合作。

双面磨削技术的经济性

也得到了充分体现。在欧洲,每年有近1亿个刹车盘投入生产,其中一半销往汽车制造商,另一半则进入零配件市场。汽车行业预计将投资数十亿美元来生产环保且微尘含量低的刹车盘。

双面磨削技术之所以受到机床制造商的青睐,是因为它能高效地同时加工两个摩擦环表面,提高了产能并缩短了加工周期。Supfina最近推出的新型机床Planet BD已得到众多知名客户的认可,这款磨床正是专为未来刹车盘产品量身定制的。

这种双面磨削机床同样适用于电动汽车刹车盘的加工。由于纯电动汽车的制动频率和力度都相对较低,电动机的恢复通常能提供充足的制动力,但这也可能导致“使用不足”的制动系统在潮湿环境下生锈。

为此,涂层刹车盘应运而生,其能有效解决这一问题。

据Wöhrle介绍,涂层能够灵活应对制动性能和制动循环次数方面的较低要求。

通过调整涂层中昂贵成分的比例或替换,可以在保持系统成本效益的同时,略微降低性能。此外,欧7压力测试的经验将为磨削专家实现这一优化目标提供有力支持。